Oui, vous pouvez à la fois souder et braser l'acier inoxydable, mais cela nécessite une approche spécifique qui diffère de l'assemblage de l'acier doux. La clé d'un joint réussi n'est pas le processus lui-même, mais la façon dont vous préparez la surface et gérez l'environnement pour surmonter les propriétés inhérentes du matériau.

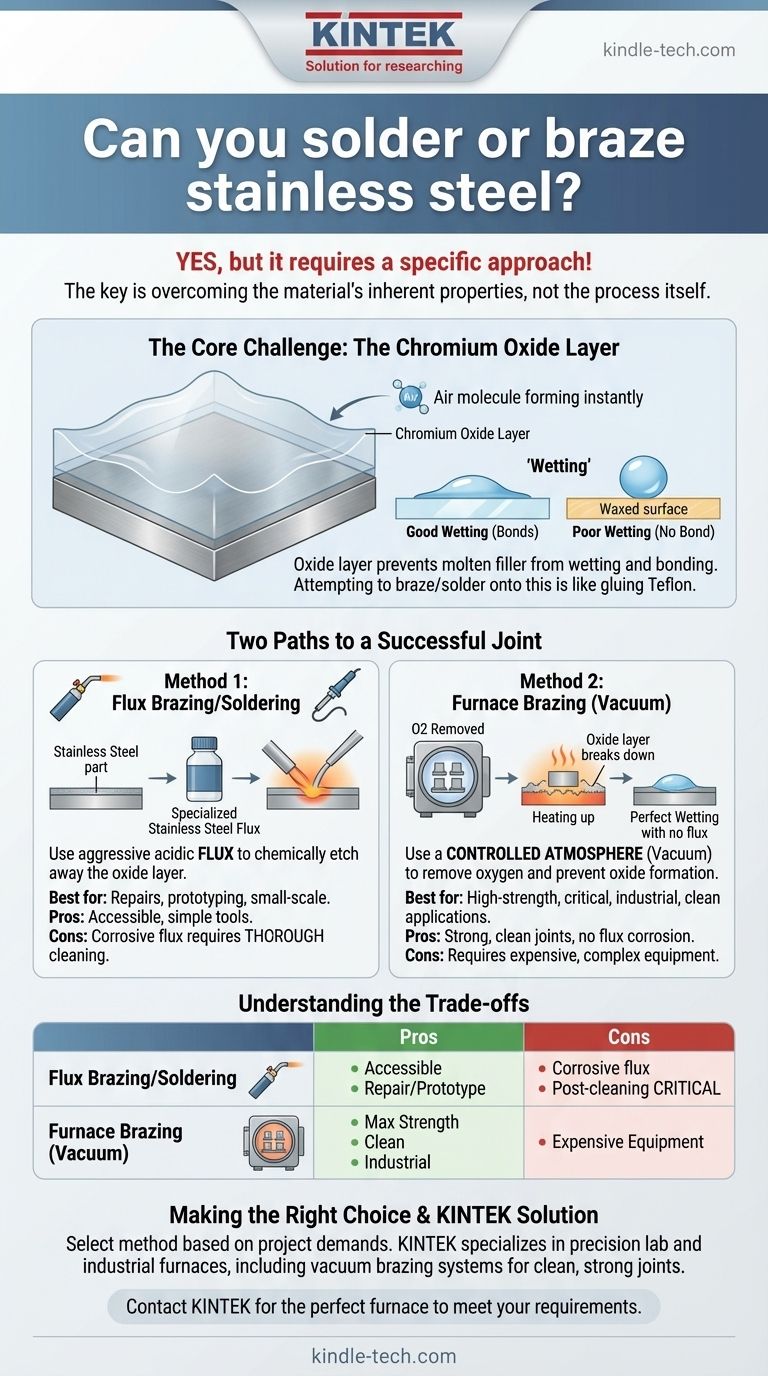

Le défi principal de l'assemblage de l'acier inoxydable est sa couche protectrice d'oxyde de chrome. Cette peau invisible et auto-cicatrisante confère au métal sa résistance à la corrosion, mais agit également comme une barrière qui empêche la soudure ou le métal d'apport de brasage de se lier au métal de base. Un joint réussi n'est possible que si cette couche d'oxyde est soit chimiquement éliminée, soit empêchée de se former pendant le processus de chauffage.

Le défi principal : la couche d'oxyde de chrome

La caractéristique principale de l'acier inoxydable est sa résistance à la rouille et à la corrosion. Cette propriété provient d'une couche mince, transparente et incroyablement tenace d'oxyde de chrome qui se forme instantanément à sa surface lorsqu'il est exposé à l'air.

Qu'est-ce que le « mouillage » ?

Pour un joint brasé ou soudé solide, le métal d'apport fondu doit « mouiller » les surfaces des pièces à assembler. Le mouillage est la capacité d'un liquide à s'écouler et à adhérer à une surface solide, de la même manière que l'eau s'étale sur du verre propre au lieu de perler sur une voiture cirée.

Pourquoi la couche d'oxyde empêche le mouillage

Cette couche d'oxyde passive est non métallique et agit comme une barrière. Le métal d'apport fondu ne peut pas mouiller ou se lier à l'oxyde ; il ne peut se lier qu'à l'acier inoxydable pur en dessous. Tenter de braser ou de souder sur cette couche, c'est comme essayer de coller deux morceaux de Téflon ensemble — l'adhésif ne collera tout simplement pas.

Deux voies vers un joint réussi

Pour obtenir une liaison solide, vous devez vaincre la couche d'oxyde de chrome. Il existe deux stratégies principales pour cela : utiliser un flux chimique actif ou contrôler l'atmosphère elle-même.

Méthode 1 : Élimination chimique avec un flux

Pour le soudage et le brasage au chalumeau, la solution consiste à utiliser un flux. Cependant, les flux standard utilisés pour le cuivre ou l'acier doux ne sont pas assez agressifs.

Vous devez utiliser un flux spécialisé conçu pour l'acier inoxydable. Il s'agit généralement d'un composé plus actif et acide qui attaque chimiquement la couche d'oxyde lorsque la pièce est chauffée, exposant le métal pur en dessous pour que le métal d'apport puisse le mouiller.

Méthode 2 : Contrôle atmosphérique avec le brasage au four

Pour les joints les plus résistants et les plus propres, les processus industriels utilisent une atmosphère contrôlée. Le plus courant d'entre eux est le brasage sous vide.

En chauffant les pièces dans un four à vide poussé, pratiquement tout l'oxygène est éliminé de l'environnement. Cela empêche non seulement la couche d'oxyde de se reformer lorsque l'acier chauffe, mais peut également provoquer la décomposition de la couche d'oxyde existante, permettant un mouillage parfait sans aucun flux.

Comprendre les compromis

Le choix de la bonne méthode dépend entièrement de votre application, de la résistance du joint requise et de l'équipement disponible. Aucune méthode n'est universellement supérieure ; elles répondent à des besoins différents.

Brasage/Soudage au flux : Avantages et inconvénients

C'est la méthode la plus accessible, adaptée aux réparations, au prototypage et aux travaux à petite échelle. Elle peut être réalisée avec un simple chalumeau.

L'inconvénient majeur est la nature corrosive du flux. Après l'assemblage, il est absolument essentiel de nettoyer soigneusement tout résidu de flux du joint. S'il est laissé, il attaquera l'acier inoxydable et provoquera une corrosion sévère et une éventuelle défaillance du joint.

Brasage au four (sous vide) : Avantages et inconvénients

Cette méthode produit des joints exceptionnellement solides, propres et esthétiquement parfaits, sans risque de corrosion due au flux. C'est la méthode préférée pour les applications critiques dans l'aérospatiale, le médical et les industries de haute performance.

La limitation évidente est l'équipement. Les fours sous vide sont des machines industrielles complexes et coûteuses, ce qui rend cette méthode inaccessible à la plupart des amateurs ou des petits ateliers.

Faire le bon choix pour votre objectif

Sélectionnez votre méthode d'assemblage en fonction des exigences de votre projet.

- Si votre objectif principal est une réparation à petite échelle ou une application non structurelle : Utilisez un chalumeau avec un flux spécialisé pour l'acier inoxydable pour le soudage ou le brasage, et privilégiez un nettoyage post-brasage méticuleux.

- Si votre objectif principal est une résistance maximale, une propreté et une répétabilité pour un produit commercial : Le brasage au four, en particulier le brasage sous vide, est le processus industriel définitif et supérieur.

En fin de compte, l'assemblage réussi de l'acier inoxydable est une question de respect de sa chimie unique et de choix du bon outil pour gérer sa couche d'oxyde protectrice.

Tableau récapitulatif :

| Méthode | Exigence clé | Idéal pour |

|---|---|---|

| Brasage/Soudage au flux | Flux spécialisé pour acier inoxydable et nettoyage minutieux | Réparations, prototypage, travaux à petite échelle, non structurels |

| Brasage au four (sous vide) | Atmosphère contrôlée, sans oxygène (four sous vide) | Applications industrielles à haute résistance, critiques, propres |

Besoin d'une solution de brasage fiable pour vos composants en acier inoxydable ? Le bon équipement est essentiel pour réussir. KINTEK est spécialisé dans les fours de laboratoire et industriels de précision, y compris les systèmes de brasage sous vide qui offrent des joints propres, solides et sans flux. Nos experts peuvent vous aider à choisir le four parfait pour répondre aux exigences de résistance et de propreté de votre projet. Contactez notre équipe dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer votre processus d'assemblage.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux