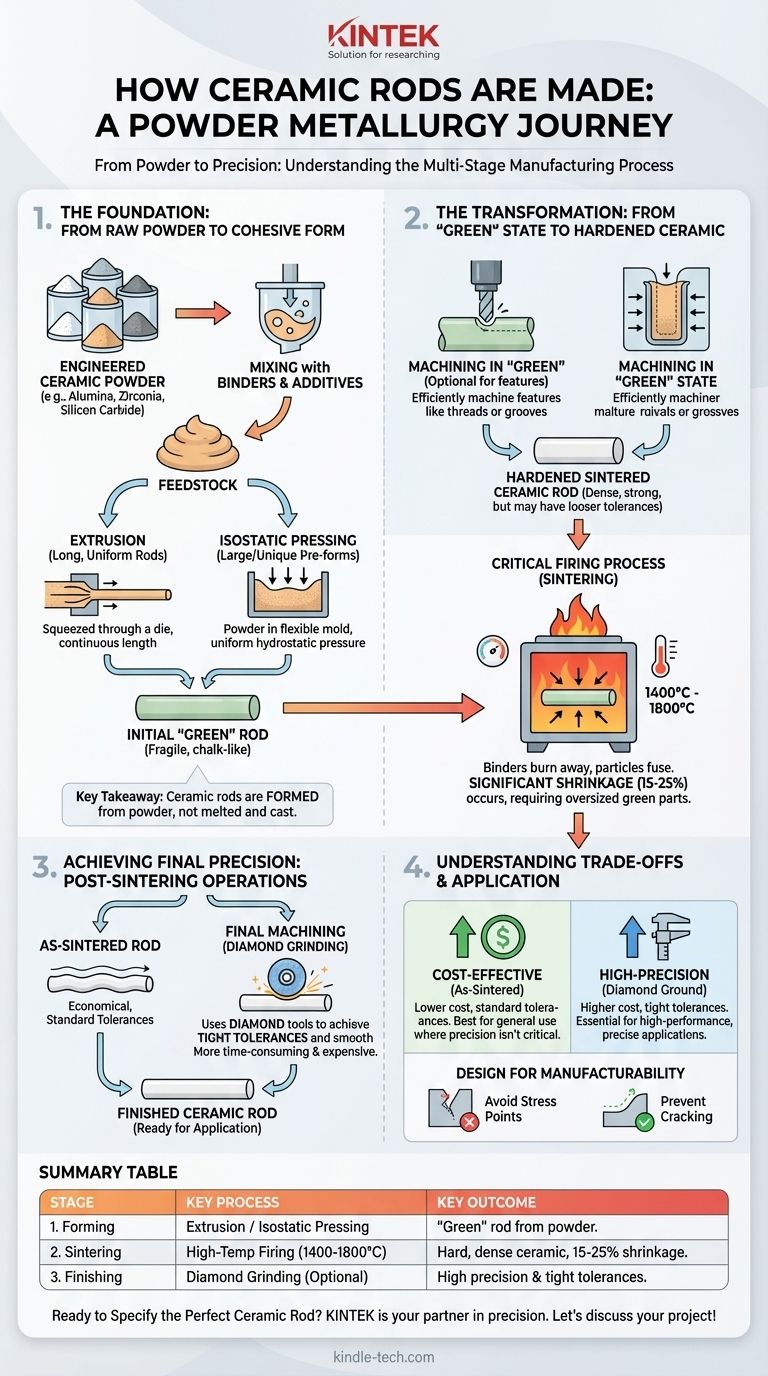

Au fond, la fabrication d'une tige en céramique est un processus métallurgique de la poudre en plusieurs étapes. Elle commence par le mélange de poudres céramiques fines avec des liants pour former une masse malléable, qui est ensuite façonnée, chauffée à des températures extrêmes dans un processus appelé frittage pour fusionner les particules, et souvent finie par une rectification de précision pour répondre aux spécifications finales.

Le point essentiel à retenir est que les tiges en céramique ne sont pas fondues et coulées comme le métal ; elles sont formées à partir d'une poudre et cuites. Cette différence fondamentale explique leurs propriétés uniques, notamment la stabilité à haute température, la dureté extrême, la fragilité inhérente et les défis de fabrication liés au retrait et à la tolérance dimensionnelle.

La Fondation : De la Poudre Brute à la Forme Cohérente

Les propriétés finales d'une tige en céramique sont déterminées bien avant qu'elle n'entre dans un four. Le processus commence par la sélection et la préparation minutieuses des matières premières.

Commencer avec les Bons Ingrédients

Le processus commence avec une poudre céramique hautement pure et conçue, telle que l'alumine (oxyde d'aluminium), la zircone (dioxyde de zirconium) ou le carbure de silicium. La taille des particules, la distribution et la pureté de cette poudre initiale sont des variables critiques qui influencent directement la densité, la résistance et la qualité finale de la tige.

Créer une Masse Malléable

La poudre sèche est mélangée avec divers additifs organiques, y compris un liant pour maintenir les particules ensemble, un plastifiant pour la flexibilité, et d'autres agents. Cela transforme la poudre en une consistance uniforme, semblable à de la pâte, connue sous le nom de matière première (feedstock), essentielle pour le processus de mise en forme.

Les Deux Méthodes de Mise en Forme Principales

Une fois la matière première préparée, elle doit être façonnée dans sa forme initiale de « tige ». Les deux méthodes les plus courantes sont l'extrusion et le pressage isostatique.

- Extrusion : Pour produire des tiges longues avec une section transversale uniforme, l'extrusion est la méthode la plus efficace. La matière première est forcée à travers une filière, semblable à presser du dentifrice hors d'un tube, pour créer une longueur continue de la forme désirée.

- Pressage Isostatique : Pour les tiges de plus grand diamètre ou les préformes uniques, le Pressage Isostatique à Froid (CIP) est utilisé. La poudre céramique (avec un minimum de liants) est placée dans un moule flexible, qui est ensuite soumis à une pression hydrostatique immense et uniforme. Cela compacte la poudre en une préforme solide et dense.

La Transformation : De l'État "Vert" à la Céramique Durcie

La tige formée n'est pas encore une vraie céramique. Elle existe dans un état fragile, crayeux, connu sous le nom d'état « vert ». Les étapes suivantes transforment cette pièce verte en une céramique technique dure et dense.

Usinage à l'État "Vert"

Si la tige finale nécessite des caractéristiques telles que des filetages, des épaulements ou des rainures, il est beaucoup plus efficace et économique de les usiner lorsque la pièce est encore à l'état mou et vert. Ceci est réalisé à l'aide d'outils conventionnels, bien qu'une grande prudence soit nécessaire en raison de la nature fragile du matériau.

Le Processus de Cuisson Critique (Frittage)

C'est l'étape la plus cruciale. La pièce verte est placée dans un four à haute température et chauffée à une température précise, généralement entre 1400°C et 1800°C. Cette température est inférieure au point de fusion du matériau.

Pendant le frittage, les liants brûlent et les particules de céramique fusionnent aux points de contact. La pièce se densifie, éliminant la porosité et se transformant en un composant extrêmement dur et résistant.

Le Défi du Retrait (Shrinkage)

Une caractéristique déterminante du frittage est le retrait. Au fur et à mesure que la pièce se densifie, elle rétrécit de manière significative et uniforme — souvent de 15 % à 25 %. Les ingénieurs doivent calculer et compenser précisément ce retrait en fabriquant la pièce verte surdimensionnée. Un retrait imprévisible est la principale raison pour laquelle les pièces telles que sorties du four présentent des tolérances dimensionnelles plus lâches.

Atteindre la Précision Finale : Opérations Post-Frittage

Bien que le frittage crée la dureté et les propriétés thermiques souhaitées, il produit rarement une pièce avec une précision dimensionnelle parfaite.

Pourquoi l'Usinage Final est Nécessaire

Le léger gauchissement ou les variations dimensionnelles dues au processus de frittage signifient que les tiges telles que sorties du four peuvent ne pas respecter les tolérances serrées requises pour de nombreuses applications techniques. Pour obtenir une haute précision, une étape d'usinage finale est nécessaire.

L'Art de la Rectification Diamantée

Une fois cuite, la céramique est l'un des matériaux les plus durs disponibles. Elle ne peut être usinée efficacement que par un matériau encore plus dur : le diamant.

L'usinage post-frittage implique une rectification diamantée lente et précise. Ce processus peut atteindre des tolérances extrêmement serrées et des états de surface très lisses, mais il est considérablement plus long et plus coûteux que l'usinage à l'état vert.

Comprendre les Compromis

Le processus de fabrication informe directement les compromis entre coût et performance que vous devez prendre en compte lors de la spécification d'une tige en céramique.

Coût vs. Précision

Il existe une relation directe et forte entre la tolérance et le coût. Une tige « telle que frittée » avec des tolérances standard est l'option la plus économique. Exiger une rectification diamantée post-frittage pour atteindre une tolérance serrée peut facilement multiplier le coût final de la pièce.

Fragilité Inhérente

Le processus à base de poudre peut laisser des pores microscopiques ou des joints de grains à l'intérieur du matériau. Ces minuscules imperfections inévitables agissent comme des points de concentration de contraintes, ce qui explique fondamentalement pourquoi les céramiques sont cassantes et se rompent soudainement sous des charges de traction ou d'impact, contrairement aux métaux ductiles.

Conception pour la Fabricabilité (DFM)

Comprendre ce processus permet une meilleure conception. Évitez les coins intérieurs vifs, qui créent des points de contrainte. Concevez avec des changements progressifs d'épaisseur pour éviter les fissures pendant le frittage. Plus important encore, spécifiez des tolérances serrées uniquement là où elles sont fonctionnellement requises pour maîtriser les coûts.

Comment Appliquer Ceci à Votre Projet

Votre choix de spécifications de fabrication doit être entièrement dicté par les exigences de votre application.

- Si votre objectif principal est la rentabilité pour une utilisation générale : Spécifiez une tige extrudée, « telle que frittée » et concevez votre assemblage pour accueillir des tolérances dimensionnelles standard.

- Si votre objectif principal est la haute précision et les tolérances serrées : Vous devez spécifier la rectification diamantée post-frittage, et votre budget doit refléter l'augmentation significative des coûts et des délais de livraison.

- Si votre objectif principal est une géométrie complexe (filets, rainures) : Assurez-vous que ces caractéristiques sont spécifiées pour l'« usinage à l'état vert » afin de minimiser les coûts, mais travaillez avec le fabricant pour tenir compte correctement du retrait de frittage dans votre conception.

En comprenant comment une tige en céramique est fabriquée, vous pouvez prendre des décisions de conception plus intelligentes, rédiger des spécifications plus efficaces et mieux prédire la performance de votre composant final.

Tableau Récapitulatif :

| Étape de Fabrication | Processus Clé | Résultat Clé |

|---|---|---|

| 1. Mise en Forme | Extrusion ou Pressage Isostatique | Crée la forme initiale de tige « verte » à partir de la matière première en poudre. |

| 2. Frittage | Cuisson à haute température (1400°C - 1800°C) | Fusionne les particules, créant une céramique dure et dense (retrait de 15 à 25 %). |

| 3. Finition | Rectification Diamantée (si nécessaire) | Atteint les dimensions finales de haute précision et les tolérances serrées. |

| Compromis Clé | Telle que Frittée vs. Rectifiée | Rentable vs. Haute Précision |

Prêt à Spécifier la Tige en Céramique Parfaite pour Votre Application ?

Comprendre le processus de fabrication est la première étape pour sélectionner le bon composant. Que vous ayez besoin d'une tige économique telle que frittée ou d'un composant rectifié de haute précision, KINTEK est votre partenaire en précision.

Nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables, y compris des composants céramiques haute performance adaptés à vos besoins exacts. Nos experts peuvent vous aider à naviguer entre les compromis entre coût et précision pour garantir une performance optimale pour votre application spécifique, des systèmes de gestion thermique aux environnements à forte usure.

Discutons des exigences de votre projet et trouvons la solution de fabrication la plus efficace.

Contactez nos experts en céramique dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

Les gens demandent aussi

- Quelle pression est utilisée dans le pressage isostatique à chaud ? Atteindre la densité totale et des performances matérielles supérieures

- Quel est le principe du pressage isostatique à chaud ? Atteindre 100 % de densité et des performances supérieures

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Quels sont les composants d'un système de pressage isostatique à chaud ? Un guide de l'équipement HIP de base