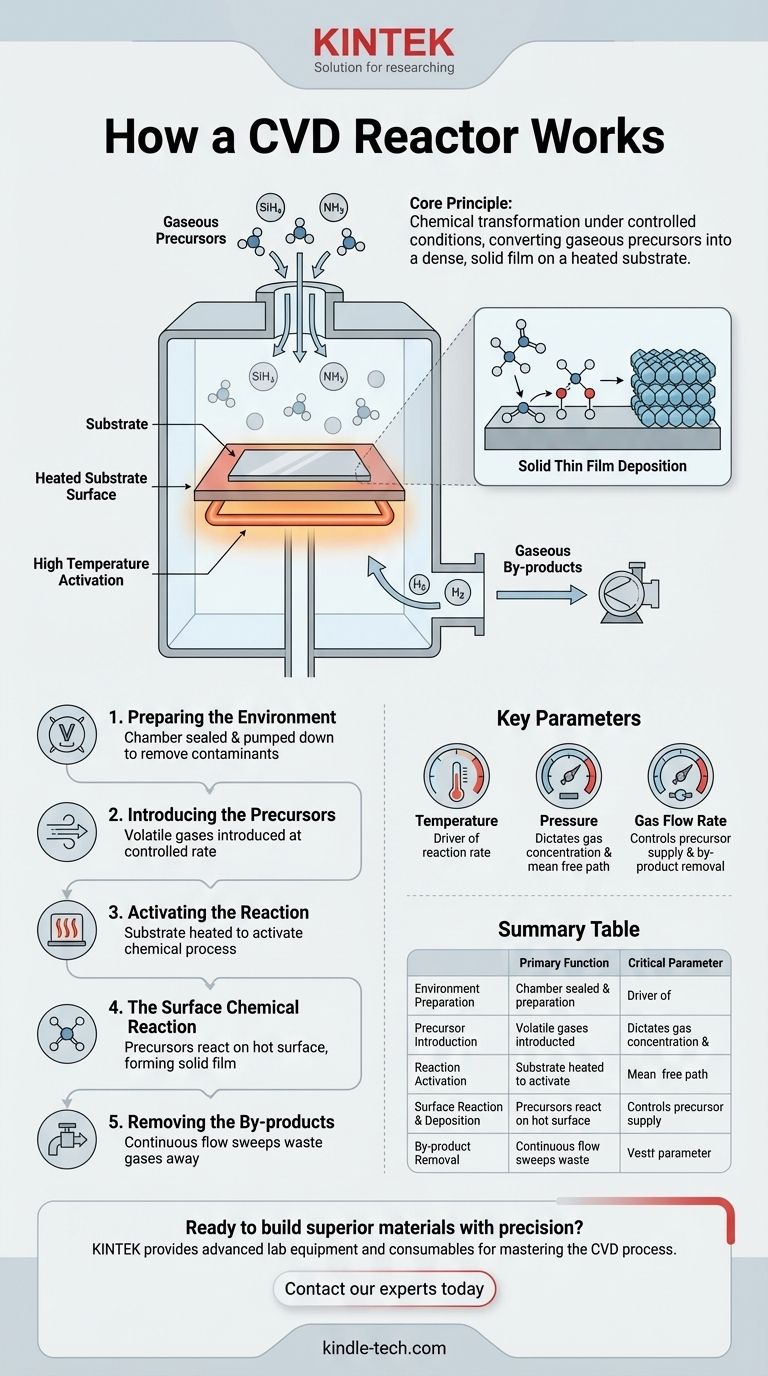

À la base, un réacteur de dépôt chimique en phase vapeur (CVD) fonctionne en introduisant des gaz spécifiques, appelés précurseurs, dans une chambre chauffée et contrôlée contenant l'objet à revêtir (le substrat). Ces gaz subissent une réaction chimique ou une décomposition directement sur la surface chaude du substrat, déposant une couche mince solide et haute performance, couche par couche. L'ensemble du processus est méticuleusement géré pour construire des matériaux avec une épaisseur, une pureté et une structure précises.

Le principe fondamental d'un réacteur CVD est la transformation chimique dans des conditions contrôlées. Il ne s'agit pas simplement de "pulvériser" un matériau ; c'est une réaction chimique précise au niveau de la surface qui convertit les précurseurs gazeux en un film dense et solide sur un substrat chauffé.

L'anatomie du processus CVD

Un réacteur CVD est l'environnement où cette transformation du gaz en solide se produit. Le processus peut être décomposé en une séquence d'étapes critiques, chacune jouant un rôle vital dans la qualité finale du revêtement.

Étape 1 : Préparation de l'environnement

Avant le début du dépôt, le substrat est placé à l'intérieur de la chambre de réaction. La chambre est généralement scellée et mise sous vide.

Ce vide initial élimine l'air et d'autres contaminants potentiels, qui pourraient autrement interférer avec la réaction chimique et compromettre la pureté du film final.

Étape 2 : Introduction des précurseurs

Une fois la chambre préparée, un ou plusieurs gaz précurseurs volatils sont introduits à un débit contrôlé. "Volatile" signifie simplement qu'ils existent à l'état gazeux à des températures relativement basses.

Ces gaz sont les éléments constitutifs du film final. Par exemple, pour déposer un film de nitrure de silicium, des gaz comme le silane (SiH₄) et l'ammoniac (NH₃) pourraient être utilisés.

Étape 3 : Activation de la réaction par la chaleur

Le substrat lui-même est chauffé à une température de réaction spécifique et élevée. C'est l'étape la plus critique pour activer le processus.

Lorsque les gaz précurseurs plus froids entrent en contact avec le substrat chaud, ils acquièrent l'énergie nécessaire pour réagir ou se décomposer. Cela localise la réaction chimique directement sur la surface où le film est désiré.

Étape 4 : La réaction chimique de surface

Sur la surface chaude, les molécules précurseurs subissent des processus chimiques comme la décomposition ou la réaction avec d'autres précurseurs. Cette réaction forme le matériau solide désiré.

Ce matériau solide chimisorbe — ou forme une liaison chimique — avec la surface du substrat. Ce processus se répète, construisant une couche dense et solide au fil du temps, couvrant toutes les zones exposées.

Étape 5 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent presque toujours des sous-produits gazeux indésirables. Par exemple, la réaction pour former du silicium (Si) à partir de silane (SiH₄) libère de l'hydrogène gazeux (H₂).

Un flux de gaz continu à travers la chambre est maintenu pour évacuer ces sous-produits du réacteur. Cela les empêche d'interférer avec le processus de dépôt ou de contaminer le film.

Paramètres clés qui définissent le résultat

La qualité, l'épaisseur et les propriétés du film déposé ne sont pas accidentelles. Elles sont le résultat direct d'un contrôle minutieux de plusieurs variables clés au sein du réacteur.

Le rôle de la température

La température est le principal moteur du taux de réaction. Des températures plus élevées conduisent généralement à un dépôt plus rapide, mais peuvent également affecter la structure cristalline du film. Une température incorrecte peut entraîner une mauvaise adhérence ou un film défectueux.

L'importance de la pression

La pression à l'intérieur de la chambre dicte la concentration des gaz précurseurs et la distance parcourue par les molécules avant de entrer en collision. Les systèmes à basse pression (vide) sont courants car ils améliorent la pureté et l'uniformité du film en augmentant le libre parcours moyen des molécules de gaz, garantissant qu'elles atteignent le substrat sans réagir prématurément en phase gazeuse.

La fonction du débit de gaz

Le débit contrôle l'approvisionnement en gaz précurseur frais vers le substrat et le taux auquel les sous-produits sont éliminés. Un débit trop faible peut affamer la réaction, tandis qu'un débit trop élevé peut gaspiller le matériau précurseur et perturber un dépôt uniforme.

Comprendre les compromis et les limitations

Bien que puissant, le processus CVD présente des défis inhérents qu'il est important de comprendre lors du choix d'une technologie de revêtement.

Dépendance à la ligne de vue

Le CVD repose sur la capacité du gaz à atteindre physiquement la surface du substrat pour réagir. Cela peut rendre difficile le revêtement uniforme de l'intérieur de tubes très longs et étroits ou de géométries internes complexes où le flux de gaz est restreint.

Exigences de haute température

Les températures élevées requises pour activer les réactions chimiques peuvent endommager les substrats sensibles à la chaleur, tels que de nombreux polymères ou des composants électroniques pré-assemblés. Cela limite les types de matériaux pouvant être revêtus avec les méthodes CVD standard.

Chimie des précurseurs et sécurité

Les gaz utilisés comme précurseurs sont souvent très réactifs, toxiques, inflammables ou corrosifs. L'exploitation d'un réacteur CVD nécessite donc une infrastructure de sécurité importante et des procédures de manipulation spécialisées.

Appliquer cela à votre objectif matériel

Comprendre comment fonctionne un réacteur CVD vous permet d'adapter le processus à un objectif spécifique.

- Si votre objectif principal est un film cristallin parfaitement uniforme (par exemple, pour les semi-conducteurs) : Vos variables les plus critiques sont un contrôle précis de la température et un environnement stable à basse pression pour assurer une croissance ordonnée, couche par couche.

- Si votre objectif principal est un revêtement protecteur dur sur une pièce complexe : Vous devez vous assurer que la dynamique du flux de gaz est conçue pour permettre aux précurseurs d'atteindre toutes les surfaces critiques, sinon le revêtement manquera d'uniformité.

- Si votre objectif principal est de maximiser la vitesse de dépôt : Vous devrez équilibrer des concentrations plus élevées de précurseurs et des températures plus élevées avec le risque d'une qualité de film réduite et la formation de poudre indésirable due aux réactions en phase gazeuse.

En fin de compte, maîtriser le processus CVD, c'est maîtriser l'interaction entre la chimie, la chaleur et la dynamique des gaz pour construire des matériaux à partir de zéro.

Tableau récapitulatif :

| Étape clé du réacteur CVD | Fonction principale | Paramètre critique |

|---|---|---|

| Préparation de l'environnement | Éliminer les contaminants pour un film de haute pureté | Niveau de vide |

| Introduction des précurseurs | Fournir des gaz constitutifs à la chambre | Débit de gaz |

| Activation de la réaction | Fournir de l'énergie pour la réaction chimique de surface | Température du substrat |

| Réaction de surface et dépôt | Former un film solide couche par couche sur le substrat | Chimie des précurseurs |

| Élimination des sous-produits | Évacuer les gaz résiduels pour maintenir la qualité du film | Pression de la chambre et dynamique des flux |

Prêt à construire des matériaux supérieurs avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables avancés dont vous avez besoin pour maîtriser le processus CVD. Que vous développiez des films semi-conducteurs, des revêtements protecteurs ou de nouveaux matériaux, notre expertise et nos solutions fiables garantissent que votre réacteur fonctionne à son rendement maximal.

Discutons de votre application spécifique et de vos objectifs matériels. Contactez nos experts dès aujourd'hui pour trouver la solution CVD parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application