En substance, la pulvérisation cathodique magnétron DC est un processus de revêtement sous vide qui utilise un puissant champ électrique pour accélérer les ions et un champ magnétique astucieux pour augmenter considérablement l'efficacité de ce processus. Des ions positifs provenant d'un plasma gazeux bombardent un matériau source (la "cible"), délogeant les atomes. Ces atomes voyagent ensuite et se déposent sous forme de film mince et très uniforme sur un composant (le "substrat").

La caractéristique déterminante n'est pas la pulvérisation elle-même, mais le magnétron. En utilisant un champ magnétique pour piéger les électrons près de la cible, le système crée un plasma dense et auto-entretenu qui permet un dépôt beaucoup plus rapide et plus contrôlé à des pressions plus basses que d'autres méthodes.

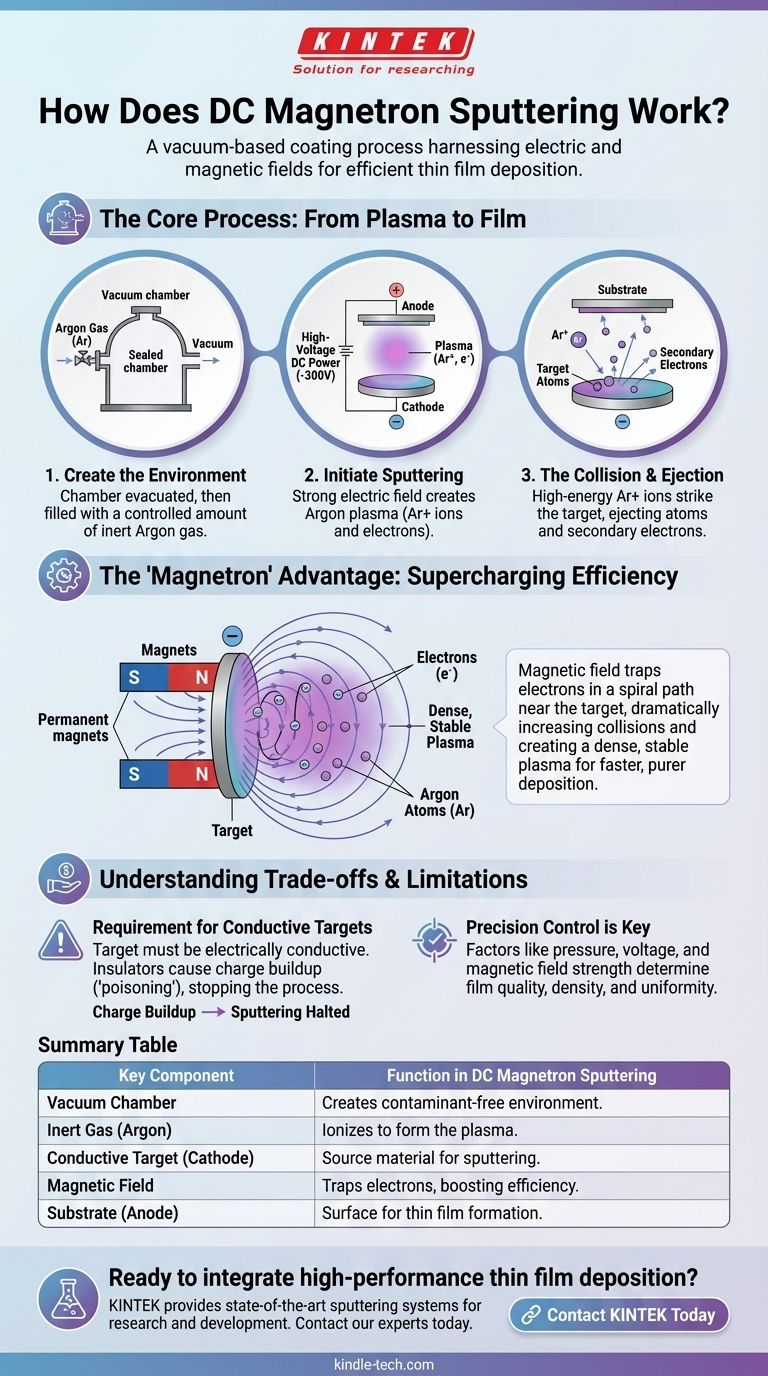

Le processus de base : du plasma au film

Au fond, la pulvérisation magnétron est une technique de dépôt physique en phase vapeur (PVD). L'objectif est de déplacer physiquement les atomes d'un matériau source vers un substrat, une couche atomique à la fois. Le processus se déroule en plusieurs étapes clés.

Création de l'environnement

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. Tout d'abord, la chambre est évacuée pour éliminer l'air et les autres contaminants.

Ensuite, une petite quantité d'un gaz inerte, généralement de l'argon (Ar), est introduite avec précision. Ce gaz n'est pas réactif mais servira de source d'ions nécessaires à la pulvérisation.

Initiation de la pulvérisation

Une alimentation DC haute tension est activée, appliquant une forte charge négative (par exemple, -300V) au matériau cible, qui agit comme la cathode.

Les parois de la chambre et le support de substrat sont mis à la terre, agissant comme l'anode. Ce fort champ électrique arrache les électrons des atomes d'argon, créant un plasma d'électrons libres et d'ions argon chargés positivement (Ar+).

Ces ions Ar+ chargés positivement sont maintenant fortement attirés par la cible chargée négativement et accélèrent vers elle à grande vitesse.

La collision et l'éjection

Lorsque les ions Ar+ de haute énergie frappent la surface de la cible, ils transfèrent une quantité significative d'énergie cinétique, un peu comme une bille de billard frappant un ensemble de billes.

Si l'énergie transférée est suffisamment grande, elle peut déloger des atomes de la surface de la cible. Cette éjection d'atomes cibles est l'événement de "pulvérisation". Des électrons secondaires sont également éjectés, ce qui joue un rôle crucial.

L'avantage "magnétron" : surcharger l'efficacité

La pulvérisation simple fonctionne, mais elle est lente et inefficace. L'ajout d'un ensemble magnétron, généralement un ensemble d'aimants permanents placés derrière la cible, transforme le processus.

Le rôle du champ magnétique

Les aimants créent un champ magnétique perpendiculaire au champ électrique directement devant la surface de la cible.

Ce champ magnétique a un effet profond sur les électrons légers et chargés négativement, mais un effet négligeable sur les ions Argon lourds et positifs.

Piéger les électrons pour un impact maximal

Lorsque les électrons secondaires sont délogés de la cible, ils sont immédiatement attirés vers elle par le champ électrique. Cependant, le champ magnétique perpendiculaire les force à suivre une trajectoire en spirale serrée le long des lignes de champ magnétique.

Cela piège les électrons près de la surface de la cible, augmentant considérablement leur longueur de parcours. Au lieu de s'échapper vers l'anode, ils spiralent pendant longtemps, entrant en collision et ionisant beaucoup plus d'atomes d'argon en chemin.

Le résultat : un plasma dense et stable

Ce mécanisme de piégeage des électrons crée un plasma très dense et stable concentré directement devant la cible.

Plus de plasma signifie que plus d'ions Ar+ sont créés, ce qui conduit à un taux beaucoup plus élevé de bombardement ionique sur la cible. Cela se traduit directement par un taux de pulvérisation plus élevé et un dépôt de film plus rapide. Cela permet également de maintenir le processus à des pressions de gaz beaucoup plus basses, ce qui conduit à des films de plus grande pureté.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique magnétron DC n'est pas une solution universelle. Son principe de fonctionnement crée une contrainte critique.

L'exigence de cibles conductrices

Le processus repose sur une tension DC, qui nécessite un flux constant de courant électrique. Cela signifie que le matériau cible doit être électriquement conducteur.

Si vous tentez de pulvériser un matériau isolant (diélectrique) comme une céramique, la charge positive des ions Ar+ bombardants s'accumulerait rapidement sur la surface de la cible. Cette accumulation de charge, connue sous le nom d'"empoisonnement de la cible", neutraliserait la tension négative et arrêterait complètement le processus de pulvérisation.

Le besoin d'un contrôle précis

La qualité du film final – son épaisseur, sa densité et son uniformité – dépend fortement des paramètres du processus.

Des facteurs tels que la pression du gaz, la tension appliquée à la cible et l'intensité du champ magnétique doivent être méticuleusement contrôlés pour obtenir des résultats reproductibles et de haute qualité. Ce contrôle, cependant, est ce qui rend la technologie si adaptée à la fabrication de masse.

Faire le bon choix pour votre objectif

Comprendre le mécanisme vous permet de sélectionner le bon outil pour votre défi d'ingénierie.

- Si votre objectif principal est le dépôt à grande vitesse de métaux ou d'autres matériaux conducteurs : la pulvérisation cathodique magnétron DC est un choix standard de l'industrie, prisé pour ses taux élevés, sa stabilité et son contrôle.

- Si votre objectif principal est le dépôt de films isolants comme les oxydes ou les nitrures : vous devez utiliser une technique différente, le plus souvent la pulvérisation RF (radiofréquence), qui alterne la tension pour éviter l'accumulation de charge sur la cible.

- Si votre objectif principal est l'évolutivité et la répétabilité des processus pour la fabrication : le contrôle et l'efficacité offerts par le plasma amélioré par magnétron en font une technologie extrêmement fiable et évolutive.

En fin de compte, la capacité du champ magnétique à confiner le plasma est l'innovation clé qui fait de la pulvérisation cathodique magnétron DC une technologie fondamentale dans l'électronique moderne, l'optique et la science des matériaux.

Tableau récapitulatif :

| Composant clé | Fonction dans la pulvérisation cathodique magnétron DC |

|---|---|

| Chambre à vide | Crée un environnement sans contaminants pour le processus. |

| Gaz inerte (Argon) | S'ionise pour former le plasma qui bombarde la cible. |

| Cible conductrice (Cathode) | Matériau source ; les atomes sont pulvérisés de sa surface. |

| Champ magnétique | Piège les électrons pour créer un plasma dense, augmentant l'efficacité. |

| Substrat (Anode) | La surface où les atomes pulvérisés forment un film mince. |

Prêt à intégrer le dépôt de films minces haute performance dans votre laboratoire ?

La pulvérisation cathodique magnétron DC est idéale pour le revêtement efficace de substrats avec des matériaux conducteurs comme les métaux. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de pointe, y compris des systèmes de pulvérisation, pour répondre aux besoins précis des laboratoires de recherche et développement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation fiables peuvent améliorer vos projets de science des matériaux et accélérer votre mise sur le marché.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage