À la base, un four de traitement thermique est un instrument de précision qui utilise un cycle thermique hautement contrôlé — chauffage, maintien (trempe) et refroidissement — pour modifier délibérément la structure interne d'un matériau. Ce processus ne consiste pas simplement à chauffer quelque chose ; c'est une recette soigneusement exécutée conçue pour améliorer des propriétés spécifiques telles que la dureté, la résistance ou la ductilité sans modifier la forme du matériau.

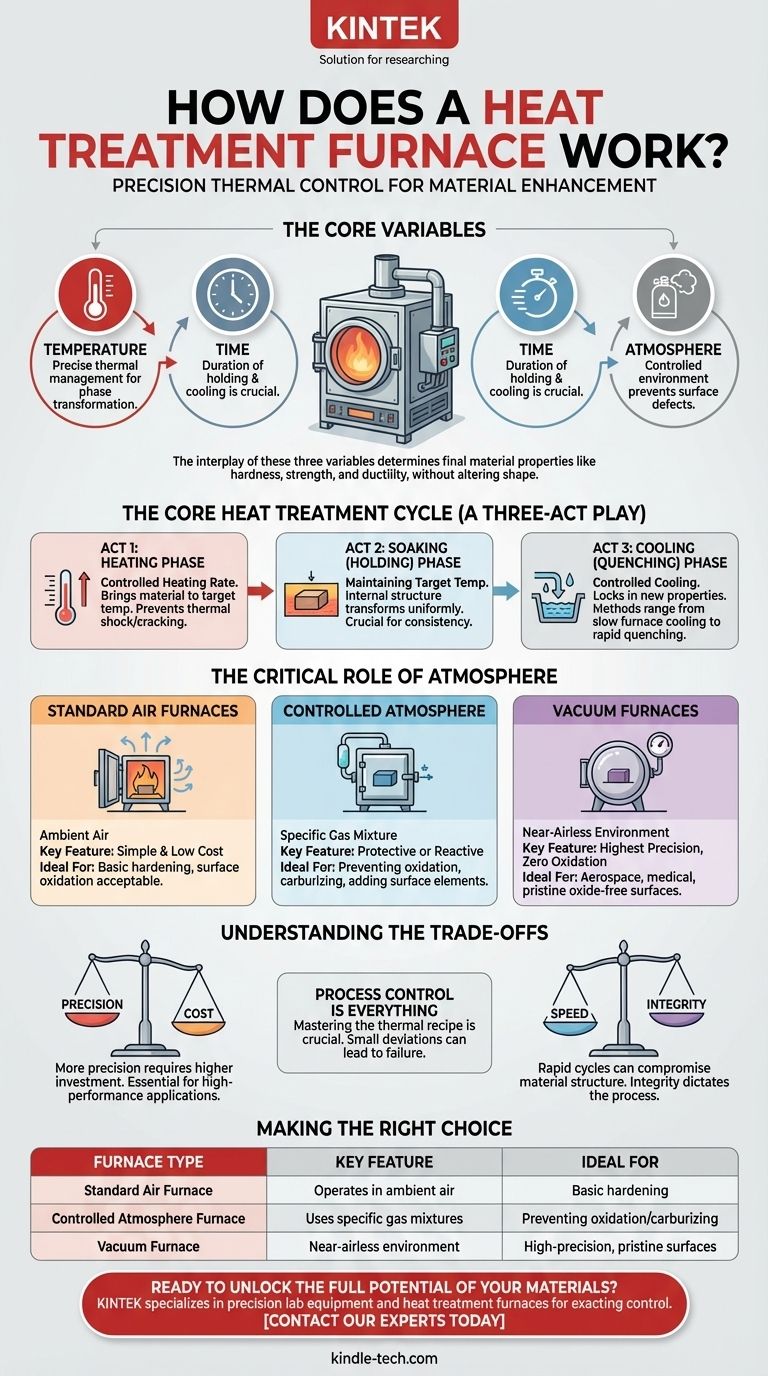

Le principe fondamental de tout four de traitement thermique est la gestion précise de trois variables critiques : la température, le temps et l'atmosphère. La manière dont ces trois éléments sont contrôlés détermine les propriétés finales du matériau traité.

Le Cycle de Traitement Thermique de Base

Considérez le processus comme une pièce en trois actes, où chaque étape sert un objectif métallurgique distinct. Le système de contrôle du four automatise toute cette séquence pour assurer la cohérence et la répétabilité.

Acte 1 : La Phase de Chauffage

La première étape consiste à amener le matériau à une température cible à une vitesse contrôlée. Le four applique une quantité importante d'énergie pendant cette phase pour vaincre la masse thermique du matériau.

La vitesse de chauffage est essentielle. Un chauffage trop rapide peut induire un choc thermique et des contraintes, provoquant potentiellement des fissures ou des déformations dans les pièces complexes.

Acte 2 : La Phase de Maintien en Température (Trempe)

Une fois la température cible atteinte, le four réduit sa production d'énergie pour maintenir cette température avec précision. Cette période de maintien est appelée « trempe ».

Pendant la trempe, la structure cristalline interne du matériau se transforme. La durée de cette phase est cruciale pour garantir que toute la pièce, de la surface au cœur, acquiert une nouvelle structure uniforme et stable.

Acte 3 : La Phase de Refroidissement (Trempe)

Après la trempe, le matériau est refroidi de manière contrôlée pour « fixer » les nouvelles propriétés. La vitesse de refroidissement est l'un des facteurs les plus décisifs pour déterminer le résultat final.

Les méthodes peuvent aller du refroidissement lent à l'intérieur du four lui-même à un refroidissement rapide (trempe) dans un milieu comme l'huile, l'eau ou même une chambre à gaz à refroidissement rapide.

Le Rôle Critique de l'Atmosphère

L'environnement à l'intérieur du four est tout aussi important que le cycle de température. À haute température, la plupart des métaux réagissent facilement avec l'oxygène de l'air, provoquant une calamine et une décoloration (oxydation) qui peuvent ruiner la surface de la pièce.

Fours Standard

Les fours les plus simples fonctionnent à l'air ambiant. Ils conviennent aux processus où l'oxydation de surface n'est pas une préoccupation ou sera éliminée ultérieurement.

Fours à Atmosphère Contrôlée

Ces fours possèdent un corps bien scellé qui permet de remplacer l'air par un mélange de gaz spécifique. Cette « atmosphère » peut être protectrice (inerte) pour prévenir les réactions ou même réactive pour ajouter intentionnellement des éléments à la surface du matériau (comme dans la carburation).

Fours sous Vide

Pour le plus haut niveau de contrôle, un four sous vide est utilisé. Le processus commence par pomper presque tout l'air hors de la chambre scellée, créant un environnement à basse pression.

Ce vide élimine le risque d'oxydation et d'autres réactions de surface. Souvent, un gaz inerte comme l'argon est réintroduit dans la chambre pour faciliter un transfert de chaleur uniforme. L'ensemble du processus est contrôlé par ordinateur pour une précision extrême.

Comprendre les Compromis

Le choix et l'utilisation d'un four de traitement thermique impliquent de trouver un équilibre entre des facteurs concurrents. Comprendre ces facteurs est essentiel pour obtenir le résultat souhaité de manière fiable.

Précision vs. Coût

Un four à air simple est beaucoup moins cher qu'un four sous vide contrôlé par ordinateur. Cependant, le four sous vide offre un contrôle bien supérieur sur la finition de surface finale et les propriétés du matériau, ce qui est non négociable pour les applications haute performance telles que les composants aérospatiaux ou médicaux.

Le Contrôle du Processus est Primordial

Le four le plus avancé est inefficace si la mauvaise recette thermique est utilisée. Maîtriser le processus de fonctionnement correct est crucial. Une petite déviation de la température, du temps de maintien ou de la vitesse de refroidissement peut entraîner une pièce défectueuse, un gaspillage d'énergie et une réduction de la durée de vie du four.

Vitesse vs. Intégrité

Bien que des temps de cycle plus rapides semblent efficaces, ils peuvent être préjudiciables. Des vitesses de chauffage ou de refroidissement rapides qui ne sont pas adaptées au matériau ou à la géométrie spécifique de la pièce sont une cause principale de contraintes internes, de déformation et de fissuration. L'intégrité du produit final dicte les paramètres du cycle, et non l'horloge.

Faire le Bon Choix pour Votre Objectif

Le type de four et de processus dont vous avez besoin dépend entièrement du matériau et des propriétés que vous souhaitez obtenir.

- Si votre objectif principal est le durcissement de base des aciers à outils simples : Un four à air standard avec une cuve de trempe associée est souvent suffisant.

- Si votre objectif principal est d'éviter la décoloration et d'obtenir une finition propre et brillante : Un four à atmosphère contrôlée ou sous vide est le choix correct.

- Si votre objectif principal est de traiter des alliages sensibles et haute performance avec une précision et une répétabilité maximales : Un four sous vide contrôlé par ordinateur est la norme de l'industrie.

En fin de compte, un four de traitement thermique est un outil qui utilise une recette méticuleusement contrôlée de chaleur, de temps et d'atmosphère pour libérer le potentiel caché d'un matériau.

Tableau Récapitulatif :

| Type de Four | Caractéristique Clé | Idéal Pour |

|---|---|---|

| Four à Air Standard | Fonctionne à l'air ambiant | Durcissement de base où l'oxydation de surface est acceptable |

| Four à Atmosphère Contrôlée | Utilise des mélanges de gaz spécifiques | Prévention de l'oxydation ou ajout d'éléments de surface (ex. : carburation) |

| Four Sous Vide | Traite dans un environnement quasi sans air | Applications de haute précision nécessitant des surfaces vierges et sans oxyde |

Prêt à libérer tout le potentiel de vos matériaux ? KINTEK est spécialisé dans les équipements de laboratoire de précision, y compris les fours de traitement thermique conçus pour la fiabilité et un contrôle rigoureux. Que vous durcissiez des aciers à outils ou traitiez des alliages sensibles, nos solutions garantissent des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes