À la base, un système de pulvérisation cathodique fonctionne en éjectant physiquement des atomes d'un matériau source (la « cible ») grâce à un bombardement d'ions à haute énergie à l'intérieur d'un vide. Ces atomes éjectés voyagent ensuite et se déposent sur un substrat, tel qu'une plaquette de silicium, formant une couche mince exceptionnellement uniforme et dense. Il s'agit d'une méthode de dépôt physique en phase vapeur (PVD), qui repose fondamentalement sur le transfert de quantité de mouvement, semblable à une partie de billard microscopique.

Le défi de déposer des matériaux avec des points de fusion très élevés ou des compositions d'alliages complexes ne peut pas être facilement résolu par une simple évaporation. La pulvérisation cathodique surmonte cela en utilisant une force physique — l'impact d'ions énergétiques — pour déloger les atomes, ce qui en fait une technique très contrôlée et polyvalente pour l'ingénierie des couches minces avancées.

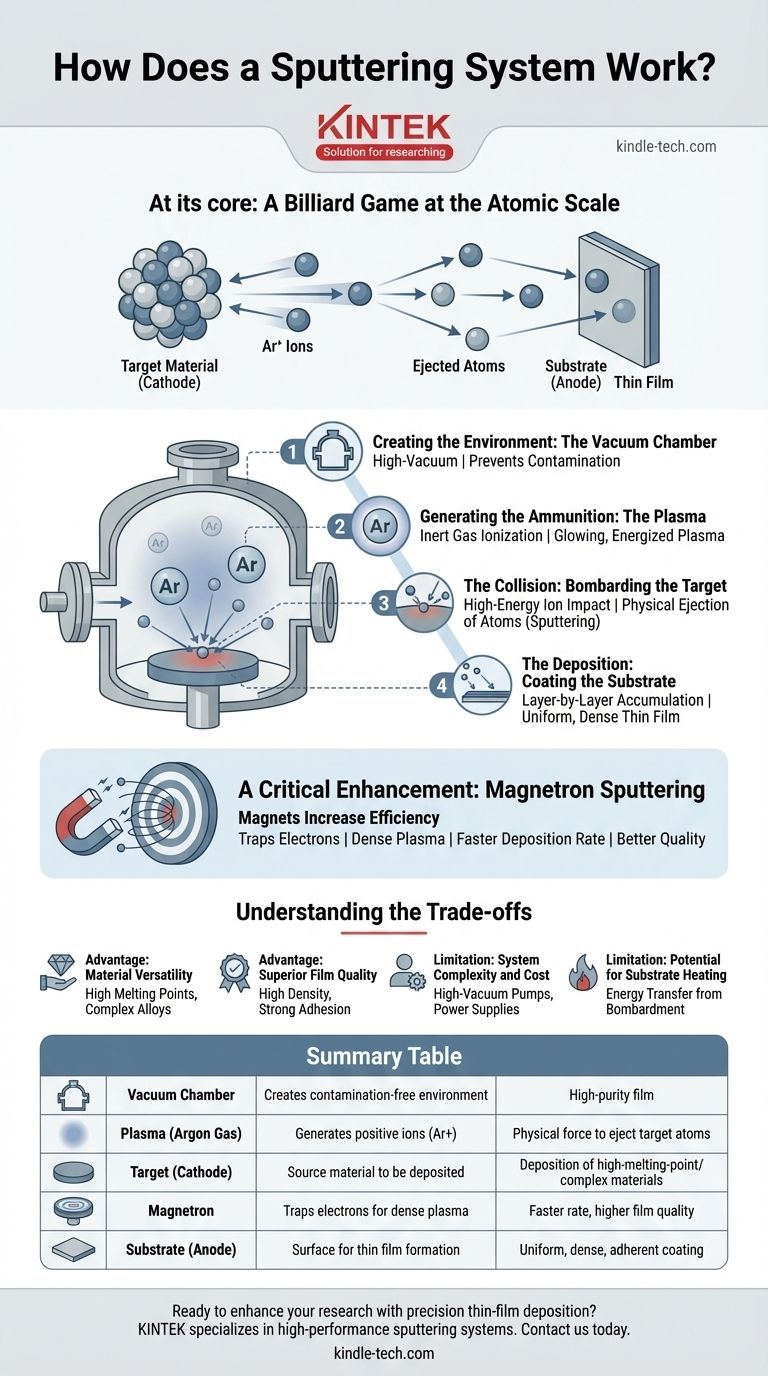

Le principe fondamental : un jeu de billard à l'échelle atomique

La pulvérisation cathodique est mieux comprise comme une séquence d'événements physiques se produisant dans un environnement hautement contrôlé. Chaque étape est essentielle à la qualité et à la cohérence de la couche finale.

Créer l'environnement : la chambre à vide

Toute la pulvérisation cathodique a lieu à l'intérieur d'une chambre à vide scellée. L'atmosphère initiale est pompée pour créer un environnement de vide poussé, ce qui sert deux objectifs principaux : empêcher la contamination de la couche par les gaz atmosphériques et augmenter le « libre parcours moyen » des atomes, leur permettant de voyager de la cible au substrat sans entrer en collision avec d'autres particules.

Générer les munitions : le plasma

Une fois le vide établi, un gaz inerte, généralement de l'Argon (Ar), est introduit dans la chambre à très basse pression. Une haute tension est ensuite appliquée, ce qui arrache des électrons aux atomes d'argon. Ce processus, appelé ionisation, crée un plasma — un état de la matière brillant et énergisé composé d'ions argon positifs (Ar+) et d'électrons libres.

La collision : bombarder la cible

Le matériau source à déposer est façonné en une plaque appelée la cible. Cette cible reçoit une forte charge électrique négative (agissant comme cathode). Les ions argon chargés positivement issus du plasma sont violemment accélérés vers la surface de la cible chargée négativement et entrent en collision avec elle.

Si l'énergie de l'ion impactant est suffisamment élevée, il transfère sa quantité de mouvement aux atomes de la cible, les délogeant et les éjectant de la surface. Ce processus d'éjection physique est la pulvérisation cathodique.

Le dépôt : revêtir le substrat

Les atomes éjectés de la cible traversent la chambre à vide et se déposent sur le substrat (qui sert d'anode). Lorsque ces atomes s'accumulent à la surface du substrat, ils se construisent couche par couche pour former une couche mince et solide.

Une amélioration essentielle : le rôle de la pulvérisation cathodique à magnétron

Bien que le processus de base fonctionne, il est souvent lent. Les systèmes modernes utilisent presque universellement la pulvérisation cathodique à magnétron pour augmenter considérablement l'efficacité du processus.

Comment les aimants augmentent l'efficacité

Dans un système à magnétron, de puissants aimants sont placés derrière la cible. Ce champ magnétique piège les électrons légers et rapides du plasma dans une région proche de la surface de la cible.

Ces électrons piégés sont forcés de se déplacer sur une trajectoire en spirale, augmentant considérablement leurs chances d'entrer en collision et d'ioniser les atomes de gaz argon neutres. Cela crée un plasma très dense et stable, concentré directement devant la cible là où il est le plus nécessaire.

Les avantages : des vitesses plus rapides et de meilleures couches minces

Le plasma de haute densité généré par le magnétron entraîne un taux de bombardement ionique beaucoup plus élevé sur la cible. Le résultat direct est une vitesse de dépôt significativement plus rapide. De plus, cela permet au système de maintenir le plasma à des pressions de gaz plus faibles, ce qui améliore la qualité et la pureté de la couche déposée.

Comprendre les compromis

La pulvérisation cathodique est une technique puissante, mais ses avantages s'accompagnent de limitations spécifiques. Comprendre ces compromis est essentiel pour déterminer si c'est le bon processus pour une application donnée.

Avantage : polyvalence des matériaux

Étant donné que la pulvérisation cathodique est un processus physique et non chimique ou thermique, elle peut être utilisée pour déposer presque n'importe quel matériau. Elle excelle dans le dépôt d'éléments avec des points de fusion extrêmement élevés (comme le tungstène ou le tantale) et, de manière cruciale, des alliages complexes, car le matériau pulvérisé conserve la composition de la cible.

Avantage : qualité de couche mince supérieure

Les couches minces obtenues par pulvérisation cathodique sont réputées pour leur haute densité, leur forte adhérence au substrat et leur excellente uniformité sur de grandes surfaces. L'énergie cinétique des atomes entrants aide à former une structure de couche plus robuste et plus compacte par rapport à d'autres méthodes comme l'évaporation thermique.

Limitation : complexité et coût du système

Les systèmes de pulvérisation cathodique sont mécaniquement complexes. Ils nécessitent des pompes à vide poussé, des contrôleurs de débit de gaz précis, des alimentations haute tension et, souvent, des systèmes de refroidissement pour la cible. Cela rend l'investissement initial en équipement nettement plus élevé que pour des méthodes de dépôt plus simples.

Limitation : potentiel de chauffage du substrat

Bien que plus contrôlé que l'évaporation, le bombardement constant de particules peut toujours transférer une quantité significative d'énergie au substrat, provoquant son échauffement. Pour les substrats sensibles à la chaleur, cela peut être un facteur critique qui nécessite une gestion attentive.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des propriétés des matériaux et de la qualité que vous souhaitez obtenir.

- Si votre objectif principal est de déposer des alliages complexes ou des métaux réfractaires : La pulvérisation cathodique est le choix supérieur car son mécanisme physique préserve la composition du matériau, quel que soit son point de fusion.

- Si votre objectif principal est d'obtenir des couches minces denses et de haute pureté avec une forte adhérence : Le transfert de quantité de mouvement inhérent à la pulvérisation cathodique offre une excellente qualité de couche et une adhérence difficiles à égaler avec d'autres techniques PVD.

- Si votre objectif principal est un dépôt rapide et peu coûteux de métaux simples : Une méthode plus simple comme l'évaporation thermique peut être une alternative plus rentable et plus rapide pour les applications non critiques.

En fin de compte, la pulvérisation cathodique est l'outil standard de l'industrie pour les applications exigeant précision, polyvalence et propriétés matérielles de haute qualité à l'échelle nanométrique.

Tableau récapitulatif :

| Composant clé | Fonction principale | Avantage |

|---|---|---|

| Chambre à vide | Crée un environnement sans contamination avec de longs chemins de déplacement des atomes. | Assure un dépôt de couche mince de haute pureté. |

| Plasma (Gaz Argon) | Génère des ions positifs (Ar+) qui bombardent la cible. | Fournit la force physique pour éjecter les atomes cibles. |

| Cible (Cathode) | Le matériau source (métal, alliage) à déposer. | Permet le dépôt de matériaux à point de fusion élevé et d'alliages complexes. |

| Magnétron | Piège les électrons pour créer un plasma dense près de la cible. | Augmente considérablement la vitesse de dépôt et la qualité de la couche mince. |

| Substrat (Anode) | La surface (par exemple, plaquette de silicium) où se forme la couche mince. | Résulte en un revêtement uniforme, dense et fortement adhérent. |

Prêt à améliorer votre recherche avec un dépôt de couches minces de précision ?

KINTEK se spécialise dans les systèmes de pulvérisation cathodique haute performance et l'équipement de laboratoire, fournissant les outils dont vous avez besoin pour déposer tout, des alliages complexes aux métaux réfractaires avec une uniformité et une adhérence exceptionnelles. Nos solutions sont conçues pour répondre aux exigences rigoureuses des laboratoires modernes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation cathodique peut faire progresser vos projets.

Prendre Contact

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température