À la base, l'évaporation par faisceau d'électrons est un processus de haute précision qui utilise un faisceau focalisé d'électrons à haute énergie pour chauffer et vaporiser un matériau source à l'intérieur d'une chambre à vide. Cette vapeur monte ensuite et se condense sur un substrat plus froid, formant une couche mince exceptionnellement pure et uniforme. Ce processus permet le dépôt de matériaux ayant des points de fusion très élevés, ce qui constitue un avantage significatif par rapport aux autres méthodes.

L'évaporation par faisceau d'électrons ne consiste pas seulement à chauffer un matériau ; il s'agit de délivrer une quantité massive d'énergie avec une précision chirurgicale. Cette approche ciblée lui permet de vaporiser des matériaux autrement difficiles, ce qui donne des couches minces d'une pureté et d'une qualité supérieures.

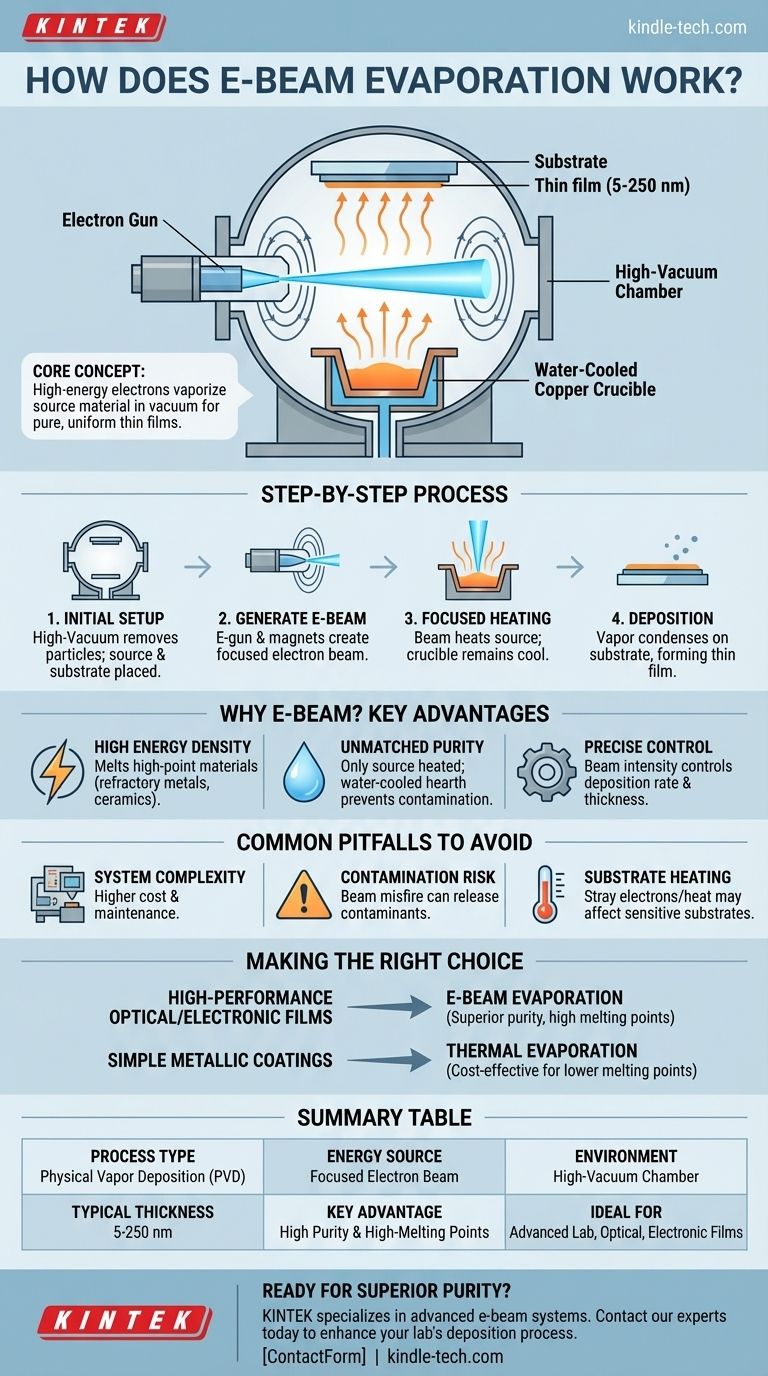

Le processus d'évaporation par faisceau d'électrons, étape par étape

Pour comprendre comment cette technique obtient des résultats d'une telle qualité, il est préférable de la décomposer en ses étapes fondamentales. Chaque étape est soigneusement contrôlée pour garantir que la couche finale répond aux spécifications exactes.

La configuration initiale

L'ensemble du processus se déroule dans une chambre à vide poussé. Ce vide est essentiel car il élimine les particules atmosphériques, permettant au matériau évaporé de voyager directement vers le substrat sans collisions ni contamination.

À l'intérieur de la chambre, le matériau source (le matériau à déposer) est placé dans un creuset ou un support en cuivre refroidi à l'eau. Le substrat (l'objet à revêtir) est positionné directement au-dessus de cette source.

Génération du faisceau d'électrons

Un canon à électrons spécialisé génère un faisceau d'électrons et les accélère à un niveau d'énergie élevé. Des champs magnétiques sont utilisés pour focaliser et diriger précisément ce faisceau, le dirigeant pour frapper la surface du matériau source dans le creuset.

Chauffage focalisé et évaporation

Lorsque le faisceau d'électrons à haute énergie frappe le matériau source, il transfère son énergie cinétique presque instantanément, générant une chaleur intense et localisée. Cela permet à la surface du matériau d'atteindre son point d'évaporation très rapidement.

Étant donné que l'énergie est délivrée directement au matériau, le creuset environnant reste froid, une caractéristique clé rendue possible par le support refroidi à l'eau. Le matériau se transforme en vapeur, qui s'élève ensuite de la source.

Dépôt et formation de la couche

Les atomes ou molécules évaporés voyagent en ligne droite à travers le vide jusqu'à ce qu'ils atteignent le substrat plus froid. Au contact, ils se condensent et se lient à la surface du substrat, construisant progressivement une couche mince.

Ce processus crée des couches d'une épaisseur typique comprise entre 5 et 250 nanomètres, modifiant les propriétés optiques, électriques ou physiques du substrat sans en altérer la forme fondamentale.

Pourquoi le faisceau d'électrons ? Avantages clés par rapport aux méthodes traditionnelles

L'évaporation par faisceau d'électrons est un type de dépôt physique en phase vapeur (PVD), mais elle offre des avantages distincts par rapport à la méthode plus simple de l'évaporation thermique (ou résistive), où un matériau est chauffé en faisant passer un courant dans son contenant.

Haute densité d'énergie

L'évaporation par faisceau d'électrons peut délivrer une concentration d'énergie bien supérieure aux méthodes thermiques. Cela lui permet de faire fondre et de vaporiser des matériaux avec des points de fusion extrêmement élevés, tels que les métaux réfractaires et les céramiques, qu'il est impossible de déposer avec une barque résistive standard.

Pureté de couche inégalée

Dans l'évaporation thermique, toute la barque ou la bobine contenant le matériau est chauffée, ce qui peut provoquer la dégazage du contenant lui-même ou la contamination de la couche. Avec le faisceau d'électrons, seul le matériau source est chauffé, tandis que le creuset refroidi à l'eau reste froid. Cela réduit considérablement la contamination et produit des couches d'une très grande pureté.

Contrôle précis du taux de dépôt

L'intensité du faisceau d'électrons peut être contrôlée avec une grande précision. Cela donne aux opérateurs un contrôle granulaire sur le taux d'évaporation, ce qui permet à son tour une gestion précise de l'épaisseur et de l'uniformité de la couche finale.

Pièges courants à éviter

Bien que puissant, le processus par faisceau d'électrons présente des complexités et des compromis qu'il est essentiel de comprendre pour une mise en œuvre réussie.

Complexité du système

Les systèmes à faisceau d'électrons sont nettement plus complexes que leurs homologues thermiques. Ils nécessitent des alimentations haute tension, des systèmes de pilotage magnétique sophistiqués et une technologie de vide plus robuste, ce qui entraîne des coûts d'investissement initiaux et de maintenance plus élevés.

Potentiel de contamination

Bien que le processus produise des couches de haute pureté, un contrôle inadéquat du faisceau peut être une source de problèmes. Si le faisceau d'électrons frappe accidentellement la paroi du creuset ou d'autres composants, il peut libérer des contaminants qui dégradent la qualité de la couche.

Chauffage du substrat

Bien que l'énergie soit focalisée, des électrons errants et une chaleur rayonnante peuvent atteindre le substrat. Pour les substrats sensibles à la chaleur, cela peut être un problème important, nécessitant une surveillance minutieuse du processus et potentiellement des systèmes de refroidissement du substrat.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt correcte dépend entièrement de vos exigences en matière de matériaux et de vos objectifs de performance.

- Si votre objectif principal est des films optiques ou électroniques haute performance : L'évaporation par faisceau d'électrons est le choix supérieur pour déposer des matériaux à point de fusion élevé ou diélectriques où la pureté est primordiale.

- Si votre objectif principal est des revêtements métalliques simples avec des besoins de pureté moins stricts : L'évaporation thermique traditionnelle est souvent une solution plus directe et plus rentable pour les matériaux ayant des points de fusion plus bas.

En fin de compte, comprendre cette différence fondamentale dans la livraison d'énergie est la clé pour choisir le bon outil pour votre matériau spécifique et vos exigences de performance.

Tableau récapitulatif :

| Aspect clé | Détails de l'évaporation par faisceau d'électrons |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Source d'énergie | Faisceau focalisé d'électrons à haute énergie |

| Environnement | Chambre à vide poussé |

| Épaisseur typique de la couche | 5 à 250 nanomètres |

| Avantage clé | Dépose des matériaux à point de fusion élevé avec une pureté supérieure |

| Idéal pour | Revêtements optiques haute performance, films électroniques |

Prêt à obtenir une pureté de couche mince supérieure pour votre laboratoire ?

L'évaporation par faisceau d'électrons est la référence pour le dépôt de matériaux à point de fusion élevé comme les métaux réfractaires et les céramiques avec une pureté et un contrôle exceptionnels. Si votre recherche ou votre production exige des films optiques ou électroniques haute performance, l'équipement adéquat est essentiel.

KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation par faisceau d'électrons, pour répondre aux besoins précis des laboratoires modernes. Notre expertise peut vous aider à sélectionner la solution parfaite pour vos exigences en matière de matériaux et de performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie d'évaporation par faisceau d'électrons peut améliorer votre processus de dépôt et vos résultats.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité