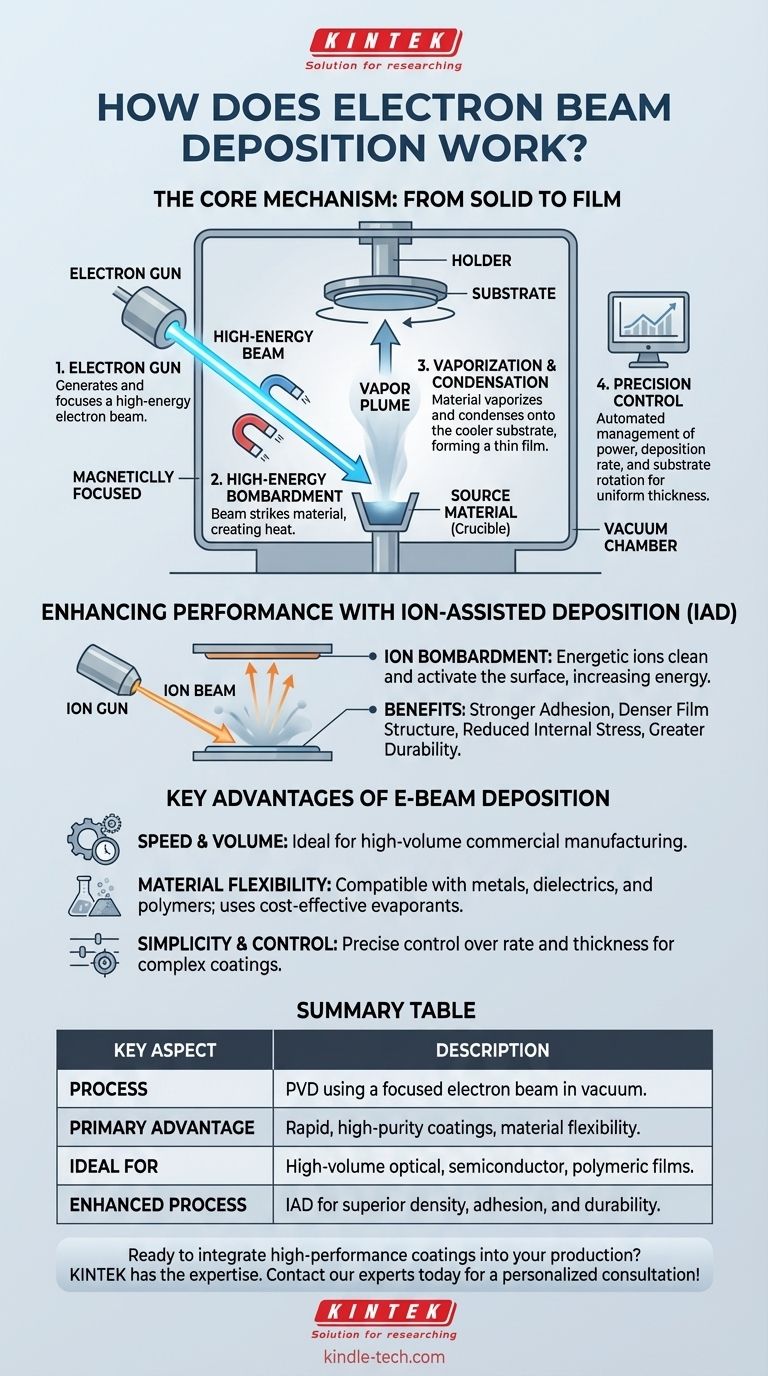

À la base, le dépôt par faisceau d'électrons est une technique de dépôt physique en phase vapeur (PVD) où un faisceau intense et focalisé d'électrons chauffe un matériau source dans une chambre à vide poussé. Cette énergie provoque la vaporisation du matériau, et la vapeur résultante voyage à travers le vide pour se condenser sur un substrat plus froid, formant une couche mince très pure et uniforme. Ce processus est régi par un contrôle informatique de précision sur des facteurs tels que le niveau de vide, le chauffage et la rotation du substrat afin d'obtenir des épaisseurs de revêtement exactes.

La véritable valeur du dépôt par faisceau d'électrons réside dans sa combinaison de vitesse, de flexibilité des matériaux et de précision. Il excelle à créer rapidement des revêtements optiques et polymères de haute qualité, offrant un avantage distinct dans les applications commerciales à haut volume où la performance et la rentabilité sont essentielles.

Le mécanisme central : du solide au film

Pour comprendre le dépôt par faisceau d'électrons, il est préférable de le décomposer en une séquence d'événements physiques distincts qui se produisent dans la chambre à vide.

Le canon à électrons

Le processus commence par un canon à électrons, qui génère un faisceau d'électrons de haute énergie. Ce faisceau est ensuite guidé magnétiquement et focalisé avec une extrême précision sur un petit creuset contenant le matériau source que vous souhaitez déposer.

Bombardement à haute énergie

Dans l'environnement de vide poussé, le faisceau d'électrons focalisé frappe le matériau source, souvent sous forme de granulés ou de poudre. L'énergie cinétique des électrons est instantanément convertie en énergie thermique, chauffant rapidement le matériau jusqu'à son point de vaporisation.

Vaporisation et condensation

Lorsque le matériau source se vaporise, ses atomes ou molécules voyagent en ligne droite à travers le vide. Ils finissent par frapper le substrat plus froid (tel qu'une lentille optique ou une tranche de silicium) stratégiquement placé au-dessus de la source. Au contact, la vapeur se recondense en un état solide, s'accumulant couche par couche pour former une couche mince.

Contrôle de précision

L'ensemble du processus est étroitement contrôlé. Des ordinateurs surveillent et ajustent la puissance du faisceau d'électrons pour gérer le taux de dépôt, tandis que le substrat est souvent mis en rotation pour garantir que le film final présente une épaisseur uniforme et prédéfinie sur toute sa surface.

Améliorer les performances avec le dépôt assisté par ions

Pour les applications exigeant une qualité de film supérieure, le processus standard par faisceau d'électrons peut être augmenté par un faisceau d'ions, une technique connue sous le nom de dépôt assisté par ions (IAD).

Le rôle du faisceau d'ions

Dans une configuration IAD, un canon à ions séparé bombarde la surface du substrat avec des ions énergétiques, généralement avant et pendant le processus de dépôt.

Activation et nettoyage de surface

Ce bombardement ionique sert un objectif critique : il nettoie le substrat en pulvérisant les contaminants et augmente l'énergie de surface. Cela crée une surface hautement activée qui est beaucoup plus réceptive au matériau en cours de dépôt.

Films plus denses et plus robustes

Le résultat est une amélioration significative de la qualité du film. L'énergie ajoutée par les ions conduit à une adhérence plus forte, une structure de film plus dense et une réduction des contraintes internes. Ces revêtements sont plus robustes et durables que ceux produits uniquement par faisceau d'électrons.

Comprendre les avantages clés

Le dépôt par faisceau d'électrons n'est pas la seule méthode PVD, mais il présente plusieurs avantages qui en font le choix privilégié pour des applications spécifiques, en particulier par rapport à des techniques comme la pulvérisation cathodique magnétron.

Avantage : Vitesse et volume

Le dépôt par faisceau d'électrons est plus rapide dans les scénarios par lots. Cette efficacité en fait une solution idéale pour la fabrication commerciale à grand volume où le débit est une préoccupation principale.

Avantage : Flexibilité des matériaux

La technique est compatible avec une vaste gamme de matériaux, y compris les métaux, les diélectriques et même les polymères. Les matériaux sources, ou évaporants, sont souvent moins chers que les cibles spécialisées requises pour la pulvérisation cathodique magnétron.

Avantage : Simplicité et contrôle

Bien que la physique soit complexe, le principe de fonctionnement est relativement simple et flexible. Il permet un contrôle précis du taux de dépôt et de l'épaisseur finale du film, ce qui est crucial pour créer des revêtements interférentiels optiques complexes.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt dépend entièrement des exigences spécifiques de votre projet en matière de performance, de matériau et de volume de production.

- Si votre objectif principal est la fabrication de revêtements optiques à haut volume : Le dépôt par faisceau d'électrons est un choix de premier plan en raison de son traitement par lots rapide et de sa polyvalence matérielle.

- Si votre objectif principal est d'obtenir une adhérence et une durabilité maximales du film : Vous devriez spécifier un processus par faisceau d'électrons amélioré par le dépôt assisté par ions (IAD).

- Si votre objectif principal est l'approvisionnement rentable pour une large gamme de matériaux : La capacité du faisceau d'électrons à utiliser des évaporants moins chers offre un avantage économique significatif par rapport aux méthodes basées sur des cibles.

En fin de compte, le dépôt par faisceau d'électrons offre un outil puissant et polyvalent pour concevoir des couches minces précises et haute performance à l'échelle.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant un faisceau d'électrons focalisé pour vaporiser un matériau source dans un vide. |

| Avantage principal | Dépôt rapide de revêtements de haute pureté avec une excellente flexibilité des matériaux. |

| Idéal pour | Fabrication à grand volume de revêtements optiques, de couches semi-conductrices et de films polymères. |

| Processus amélioré | Dépôt assisté par ions (IAD) pour une densité de film, une adhérence et une durabilité supérieures. |

Prêt à intégrer des revêtements haute performance dans votre production ?

Le dépôt par faisceau d'électrons est une solution puissante pour créer des couches minces précises et de haute pureté à l'échelle. Que votre projet nécessite un traitement par lots rapide pour des composants optiques ou la durabilité accrue du dépôt assisté par ions, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Discutons de la manière dont nos équipements de laboratoire et nos consommables peuvent optimiser vos processus de couches minces. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température