En bref, le recuit améliore les propriétés mécaniques en utilisant un cycle précis de chauffage et de refroidissement contrôlé pour modifier fondamentalement la structure cristalline interne d'un métal. Ce processus soulage les contraintes internes, affine la structure granulaire et ajuste la densité des défauts au niveau atomique, permettant aux ingénieurs d'échanger des propriétés comme la dureté contre une ductilité et une ténacité accrues.

Le terme "améliorer" dépend entièrement de l'objectif de l'application. Le recuit ne rend pas un matériau universellement "meilleur" ; il adapte ses propriétés à un usage spécifique, le plus souvent en rendant un métal dur et cassant plus mou, plus ductile et plus facile à travailler.

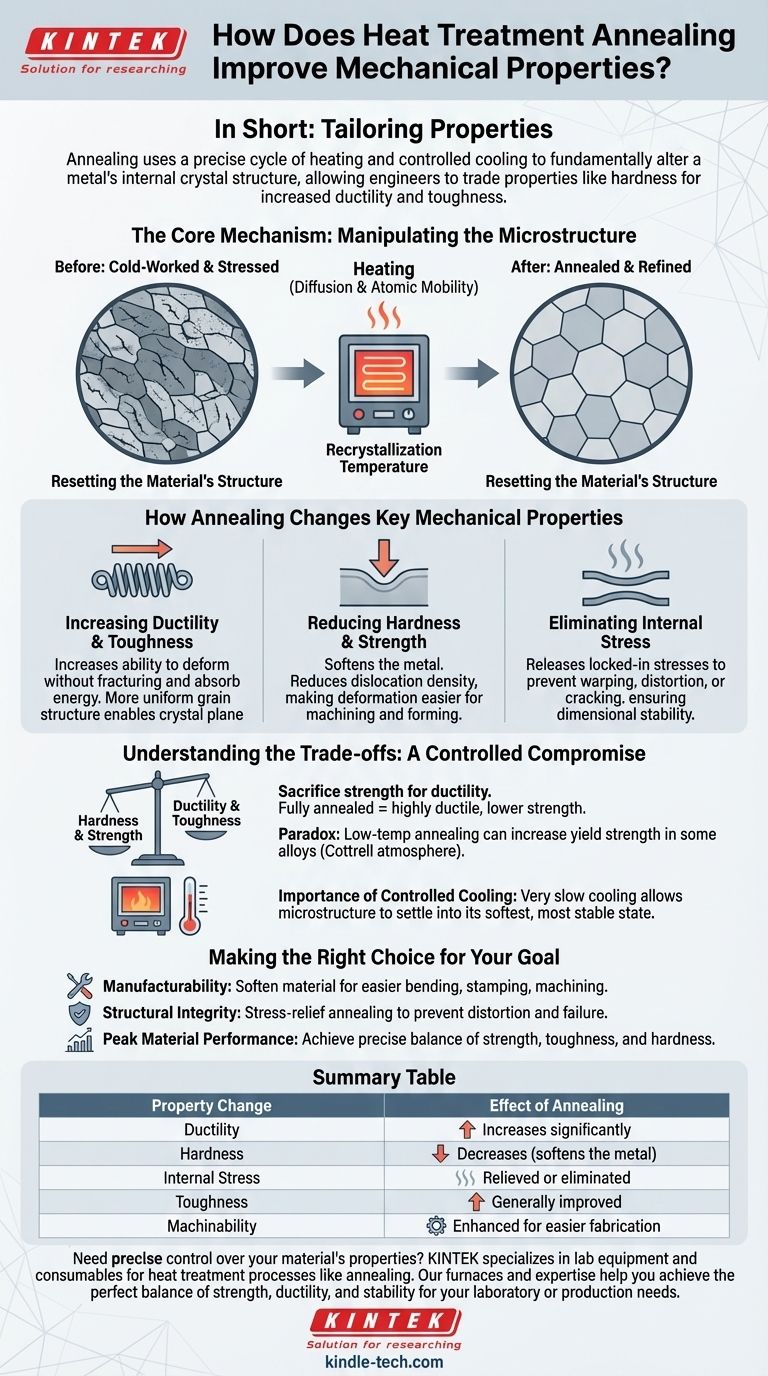

Le mécanisme central : la manipulation de la microstructure

Pour comprendre comment fonctionne le recuit, il faut regarder à l'intérieur du métal, sa structure cristalline, ou microstructure. Cette architecture interne dicte ses performances.

Quel est l'objectif du recuit ?

Lorsqu'un métal est plié, estampé ou soudé (un processus connu sous le nom de travail à froid), sa structure interne devient contrainte et déformée. Cela rend le métal plus dur mais aussi plus cassant.

L'objectif principal du recuit est d'inverser ces effets. Il vise à augmenter la ductilité (la capacité à se déformer sans se fracturer), à soulager les contraintes internes et à affiner la structure granulaire pour créer un matériau plus uniforme et prévisible.

Le rôle de la chaleur et de la diffusion

Le chauffage d'un métal fournit l'énergie thermique dont ses atomes ont besoin pour se déplacer, un processus appelé diffusion. Cette mobilité atomique est le moteur du changement.

Lorsque le métal est maintenu à la température de recuit, les atomes peuvent se réorganiser dans un état plus stable et de plus faible énergie, réparant efficacement les défauts introduits lors du travail à froid.

Recristallisation : Réinitialisation de la structure du matériau

Pour un matériau fortement écroui, le chauffer au-dessus de sa température de recristallisation déclenche la formation de cristaux ou de "grains" entièrement nouveaux et sans contrainte.

Ce processus efface efficacement la microstructure précédente, remplaçant les grains déformés et contraints par un nouvel ensemble plus mou et plus ductile.

Comment le recuit modifie les propriétés mécaniques clés

Les changements de microstructure se traduisent directement par des changements tangibles de performance.

Augmentation de la ductilité et de la ténacité

En créant une structure granulaire plus uniforme et sans contrainte, le recuit permet aux plans cristallins internes du métal de glisser les uns sur les autres plus facilement. Cela augmente considérablement sa capacité à se plier, à s'étirer et à absorber de l'énergie avant de se fracturer.

Réduction de la dureté et de la résistance

Dans la plupart des cas, en particulier avec un recuit complet, le processus adoucit le métal. Le soulagement des contraintes et la réduction de la densité des défauts (dislocations) rendent le matériau plus facile à déformer.

Cette réduction de la dureté et de la limite d'élasticité est souvent le résultat souhaité, rendant le métal plus facile à usiner, à former ou à estamper lors des étapes de fabrication ultérieures.

Élimination des contraintes internes

Les contraintes internes provenant de processus tels que le soudage ou le moulage peuvent entraîner la déformation, la distorsion ou même la fissuration d'un composant au fil du temps.

Le recuit permet à la microstructure de se détendre, libérant ces contraintes internes et garantissant que la pièce reste stable dimensionnellement tout au long de sa durée de vie.

Comprendre les compromis

Le recuit n'est pas une solution miracle ; c'est un processus de compromis contrôlé. Comprendre les compromis inhérents est essentiel pour prendre des décisions d'ingénierie judicieuses.

L'échange dureté vs. ductilité

Le compromis le plus fondamental dans le recuit est entre la résistance et la ductilité. Vous sacrifiez presque toujours l'un pour gagner l'autre.

Un composant entièrement recuit sera très ductile et facile à former, mais aura une résistance à la traction et une dureté inférieures à celles de son homologue écroui.

Quand le recuit peut augmenter la résistance

Paradoxalement, certains traitements de recuit à basse température peuvent parfois augmenter la limite d'élasticité. Cela se produit dans certains alliages, comme certains aciers, après un léger écrouissage.

La chaleur permet aux atomes de carbone de migrer et de bloquer les dislocations, formant une "atmosphère de Cottrell". Cette action de blocage rend plus difficile l'initiation du mouvement (limite d'élasticité plus élevée) mais réduit souvent l'allongement global.

L'importance du refroidissement contrôlé

La vitesse de refroidissement est tout aussi importante que la température de chauffage. Un refroidissement trop rapide peut introduire de nouvelles contraintes ou créer une microstructure différente et plus dure.

Le véritable recuit implique presque toujours un refroidissement très lent, souvent en laissant la pièce à l'intérieur du four isolé pendant qu'il refroidit. Cela garantit que la microstructure peut s'établir dans son état le plus mou et le plus stable.

Faire le bon choix pour votre objectif

L'"amélioration" que vous recherchez avec le recuit dépend entièrement de votre objectif final.

- Si votre objectif principal est la fabricabilité : Le recuit est utilisé pour adoucir le matériau, le rendant plus facile à plier, à estamper ou à usiner sans fissuration.

- Si votre objectif principal est l'intégrité structurelle après fabrication : Le recuit de détente est essentiel pour prévenir la distorsion et la défaillance prématurée des composants soudés ou moulés.

- Si votre objectif principal est la performance maximale du matériau : Vous devez considérer le recuit comme une étape dans une séquence de traitements thermiques conçus pour atteindre un équilibre précis entre résistance, ténacité et dureté.

En fin de compte, le recuit offre un contrôle, vous permettant de réinitialiser les propriétés d'un matériau pour atteindre un résultat d'ingénierie spécifique.

Tableau récapitulatif :

| Changement de propriété | Effet du recuit |

|---|---|

| Ductilité | Augmente significativement |

| Dureté | Diminue (adoucit le métal) |

| Contrainte interne | Soulagée ou éliminée |

| Ténacité | Généralement améliorée |

| Usinabilité | Améliorée pour une fabrication plus facile |

Besoin d'un contrôle précis sur les propriétés de votre matériau ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de traitement thermique comme le recuit. Nos fours et notre expertise vous aident à atteindre l'équilibre parfait entre résistance, ductilité et stabilité pour vos besoins en laboratoire ou en production. Contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est la fonction principale des tubes en quartz dans la synthèse d'électrolytes d'halogénures ? Assurer la pureté et la stœchiométrie précise

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Que se passe-t-il lorsque le quartz est chauffé ? Un guide de ses transitions de phase critiques et de ses utilisations

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie