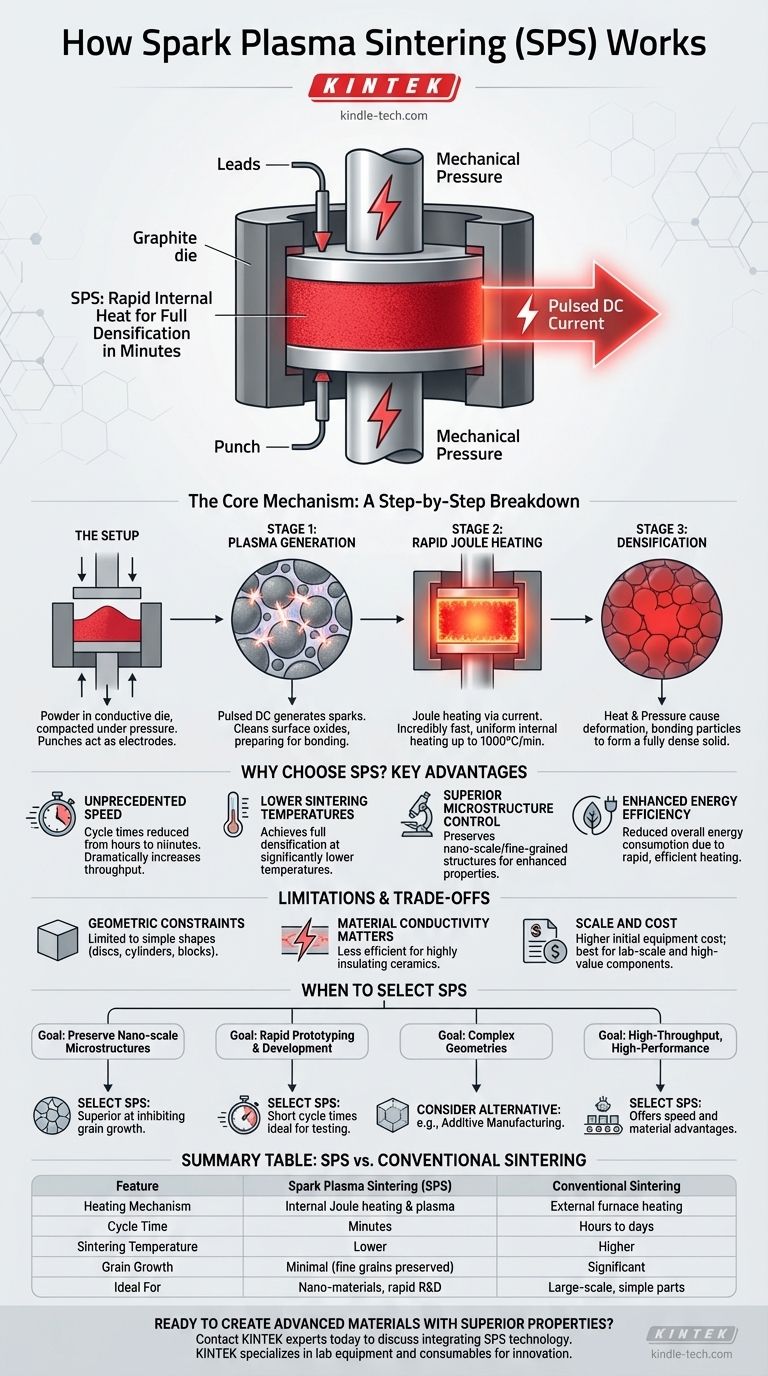

En substance, le frittage par plasma étincelle (SPS) est une technique de frittage avancée qui consolide les poudres en un solide dense en appliquant simultanément une pression mécanique élevée et en faisant passer un courant continu (CC) pulsé de haute puissance à travers elles. Contrairement aux fours conventionnels qui chauffent lentement par l'extérieur, le SPS utilise la poudre et son outillage comme élément chauffant, créant une chaleur interne et rapide. Cela permet une densification complète en quelques minutes au lieu de plusieurs heures.

L'avantage fondamental du SPS réside dans son mécanisme de chauffage unique. En utilisant l'électricité pour générer de la chaleur directement dans le matériau, il réduit considérablement le temps de traitement et abaisse la température de frittage requise, ce qui est essentiel pour créer des matériaux avancés avec des microstructures à grains fins et des propriétés supérieures.

Le mécanisme central : une analyse étape par étape

Pour comprendre pourquoi le SPS est si efficace, il est utile de décomposer le processus en ses étapes distinctes, qui se déroulent rapidement l'une après l'autre.

La configuration : combiner pression et courant

Tout d'abord, la poudre brute est placée dans une matrice conductrice, généralement en graphite. La poudre est ensuite compactée entre deux poinçons sous une charge mécanique uniaxiale, similaire à une configuration de pressage à chaud standard.

De manière cruciale, ces poinçons servent également d'électrodes, reliant l'ensemble de la matrice à une source de haute puissance.

Étape 1 : Génération de plasma et nettoyage de surface

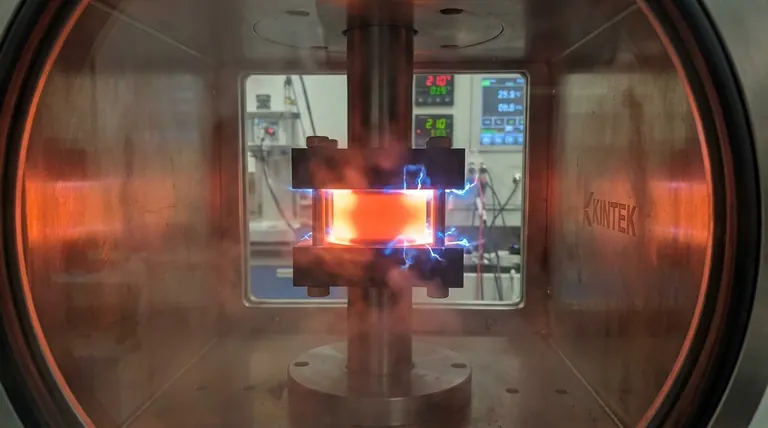

Lorsque le courant CC pulsé est appliqué pour la première fois, les espaces microscopiques entre les particules de poudre peuvent générer des étincelles ou des décharges de plasma momentanées.

Cette explosion d'énergie initiale est considérée comme vitale pour le processus. Elle aide à éliminer les oxydes de surface ou les films contaminants sur les particules de poudre, créant des surfaces vierges prêtes à se lier.

Étape 2 : Chauffage Joule rapide

Suite à l'étincelage initial, le mécanisme de chauffage principal prend le relais : le chauffage Joule. C'est l'effet par lequel la chaleur est générée lorsqu'un courant électrique traverse un matériau résistif.

Le courant circule à travers la matrice en graphite conductrice et, si la poudre est également conductrice, à travers le compact de poudre lui-même. Ce double chauffage (externe par la matrice et interne par la poudre) crée un chauffage incroyablement rapide et uniforme, avec des taux pouvant atteindre 1000°C/min.

Étape 3 : Densification et déformation plastique

La combinaison d'une chaleur intense et rapide et d'une pression mécanique constante force les particules de poudre à se ramollir et à se déformer. Cette déformation plastique permet aux particules de se lier entre elles, éliminant rapidement les espaces vides (porosité) entre elles et formant une pièce solide entièrement dense.

Pourquoi choisir le SPS ? Les avantages clés

Le mécanisme unique du SPS débloque plusieurs avantages significatifs inaccessibles avec le frittage traditionnel en four.

Vitesse sans précédent

L'avantage le plus évident est la vitesse. En chauffant directement le matériau, le SPS réduit les temps de cycle de plusieurs heures à seulement quelques minutes. Cela augmente considérablement le débit pour la recherche et la production.

Températures de frittage plus basses

Étant donné que le courant électrique et les effets du plasma améliorent la liaison entre les particules, le SPS peut atteindre une densification complète à des températures beaucoup plus basses, souvent plusieurs centaines de degrés Celsius inférieures à celles requises par les méthodes conventionnelles.

Contrôle supérieur de la microstructure

C'est sans doute l'avantage technique le plus important. En science des matériaux, des tailles de grains plus petites conduisent souvent à des propriétés mécaniques supérieures telles que la résistance et la dureté.

Parce que le SPS utilise des températures plus basses et des temps de traitement extrêmement courts, il laisse très peu de temps aux grains du matériau pour croître. Cela lui permet de préserver les structures à l'échelle nanométrique ou à grains fins des poudres avancées, ce qui donne des matériaux plus performants.

Efficacité énergétique améliorée

La combinaison de taux de chauffage élevés, de temps de cycle courts et de températures plus basses signifie que la consommation globale d'énergie est considérablement réduite par rapport à l'utilisation d'un grand four pendant une demi-journée, faisant du SPS un processus plus rentable et plus durable.

Comprendre les limites et les compromis

Bien que puissant, le SPS n'est pas une solution universelle. Sa méthodologie apporte des compromis inhérents qu'il est essentiel de comprendre.

Contraintes géométriques

L'utilisation d'une matrice rigide et d'une pression uniaxiale signifie que le SPS est principalement adapté à la production de géométries simples, telles que des disques, des cylindres et des blocs rectangulaires. La création de pièces complexes de forme quasi-nette est extrêmement difficile.

La conductivité du matériau est importante

L'efficacité et l'uniformité du chauffage sont maximales dans les matériaux électriquement conducteurs. Pour les céramiques hautement isolantes, le chauffage se produit principalement par la matrice en graphite, le rendant moins direct et pouvant entraîner des gradients de température entre la surface et le cœur de l'échantillon.

Échelle et coût

L'équipement SPS est spécialisé et plus coûteux qu'un four conventionnel. Bien qu'excellent pour le développement à l'échelle du laboratoire et la production de composants de grande valeur, il peut être moins rentable pour la production en série de pièces simples et volumineuses où un four traditionnel suffirait.

Quand choisir le frittage par plasma étincelle

La décision d'utiliser le SPS dépend de vos objectifs matériels spécifiques et de vos exigences de performance.

- Si votre objectif principal est de préserver des microstructures à l'échelle nanométrique ou à grains fins : Le SPS est le choix supérieur car sa vitesse et ses températures plus basses sont particulièrement efficaces pour inhiber la croissance des grains.

- Si votre objectif principal est le développement rapide de matériaux et le prototypage : Les temps de cycle courts du SPS le rendent idéal pour consolider et tester rapidement de nouvelles compositions de poudres.

- Si votre objectif principal est de produire des pièces géométriquement complexes : Vous devriez envisager des méthodes alternatives telles que la fabrication additive ou le moulage par injection de poudre, car le SPS est limité aux formes simples.

- Si votre objectif principal est la production à haut débit de matériaux haute performance : Le SPS offre des avantages significatifs en termes de vitesse et de propriétés finales des matériaux par rapport au frittage conventionnel en four pour les géométries appropriées.

En fin de compte, le frittage par plasma étincelle offre un niveau de contrôle inégalé sur le processus de densification, permettant la création de matériaux avancés qui sont tout simplement impossibles à réaliser avec les techniques traditionnelles.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma étincelle (SPS) | Frittage conventionnel |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule interne et plasma | Chauffage par four externe |

| Temps de cycle | Minutes | Heures à jours |

| Température de frittage | Plus basse | Plus élevée |

| Croissance des grains | Minimale (grains fins préservés) | Significative |

| Idéal pour | Nanomatériaux, R&D rapide | Pièces simples à grande échelle |

Prêt à créer des matériaux avancés aux propriétés supérieures ?

Le frittage par plasma étincelle est une technique puissante pour développer des matériaux haute performance avec des microstructures à grains fins, un prototypage rapide et une production économe en énergie. Si votre laboratoire travaille avec des céramiques, des métaux ou des composites avancés, l'expertise de KINTEK en matière d'équipement de laboratoire peut vous aider à intégrer la technologie SPS pour accélérer votre recherche et développement.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont le SPS peut bénéficier à votre application spécifique. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour innover.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de graphitation continue sous vide de graphite

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Pourquoi une régulation précise de la pression est-elle nécessaire dans un four de pressage à chaud sous vide ? Optimiser la synthèse de composites Ti/Ti-Al

- Quelle est la signification de la pression axiale dans le SPS ? Atteindre une densité de 98,8 %+ dans les alliages à haute entropie

- Pourquoi une presse à chaud sous vide est-elle nécessaire pour l'alliage Ti-Al-V pulvérisé par plasma ? Atteindre une densification complète et une stabilité

- Qu'est-ce qu'un système de frittage à courant continu ? Consolidation rapide et performante des matériaux

- Comment l'environnement de haute température et haute pression fourni par l'équipement de pressage à chaud sous vide améliore-t-il la liaison interfaciale entre les fibres de Mo et la matrice de TiAl ?

- Quelle est la fonction principale d'un four de frittage par pressage à chaud ? Maîtriser la préparation de céramiques de nitrure de silicium à haute densité

- Comment le contrôle de la température du four affecte-t-il les composites diamant/Al-Cu ? Maximiser le contrôle de phase et les performances thermiques.

- Qu'est-ce que le SPS et quels sont ses avantages ? Une méthode rapide et efficace pour les matériaux haute performance