À la base, le frittage est un processus thermique qui transforme un ensemble de poudre meuble en un objet solide, résistant et dense. Ceci est réalisé en appliquant de la chaleur à une température inférieure au point de fusion du matériau, ce qui amène les particules de poudre individuelles à se lier par diffusion atomique, réduisant considérablement l'espace vide entre elles.

L'idée fausse fondamentale concernant le frittage est qu'il implique la fusion. Ce n'est pas le cas. Le processus fonctionne en encourageant les atomes des particules individuelles à migrer et à former des liaisons solides avec les particules voisines, fusionnant ainsi efficacement la poudre en une seule masse cohésive.

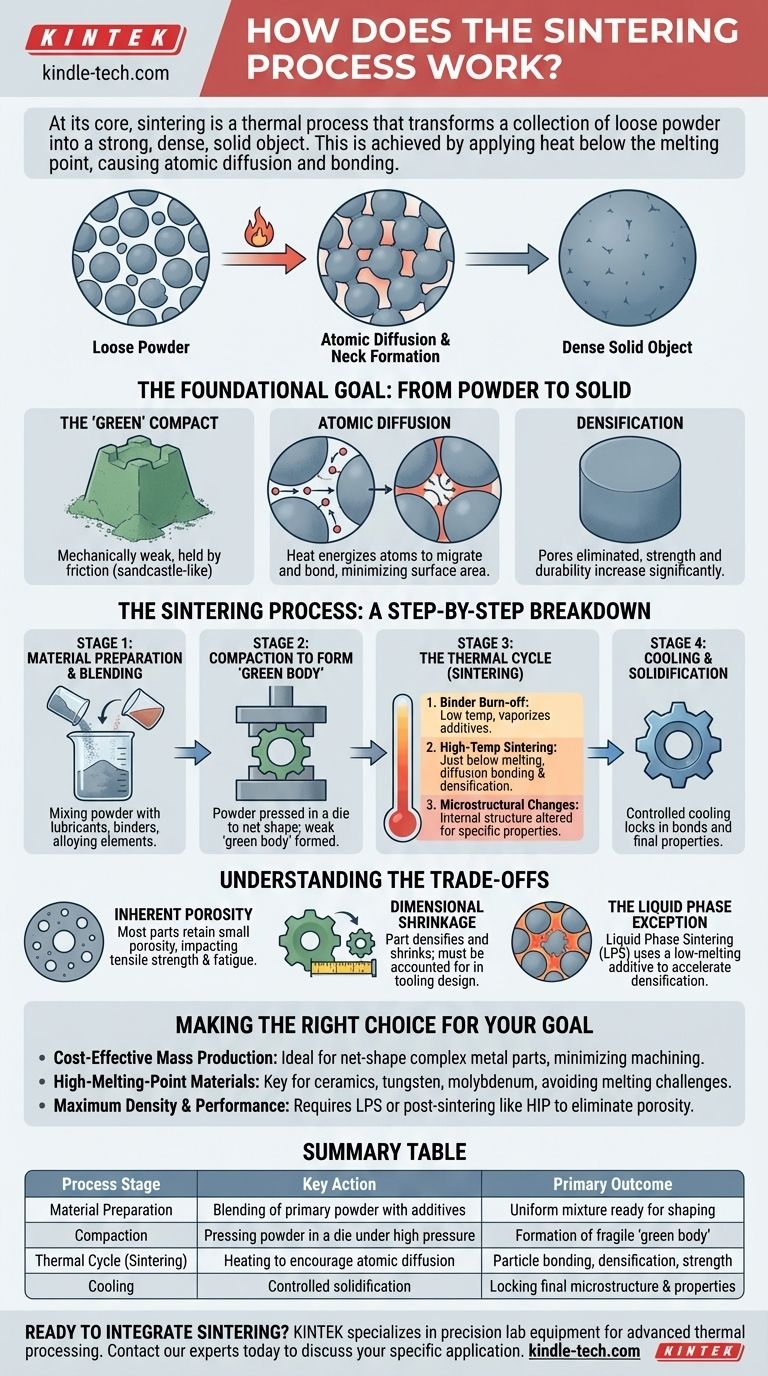

L'objectif fondamental : de la poudre au solide

Le frittage est une pierre angulaire de la métallurgie des poudres et de la fabrication de céramiques. Son objectif principal est de convertir une forme de poudre fragile et préformée en un composant robuste doté de propriétés mécaniques spécifiques.

Le point de départ : le compact « vert »

Le processus commence par un « compact vert » ou un « corps vert ». C'est le terme désignant la poudre qui a été pressée et mise en forme, mais pas encore chauffée.

Ce compact vert est mécaniquement faible et maintenu ensemble uniquement par la friction entre les particules, un peu comme un château de sable.

La force motrice : la diffusion atomique

Lorsqu'elles sont chauffées, les atomes du matériau gagnent de l'énergie et deviennent mobiles. Ils commencent à se déplacer à travers les frontières où les particules se touchent.

Cette migration atomique comble les espaces et les pores entre les particules, créant des « cols » solides qui se développent avec le temps. Le système recherche naturellement un état d'énergie plus faible, ce qui est obtenu en minimisant la surface — et un solide dense unique présente beaucoup moins de surface que des millions de minuscules particules.

Le résultat principal : la densification

Le résultat le plus important du frittage est la densification. Au fur et à mesure que les pores sont éliminés et que les particules fusionnent, la densité globale du matériau augmente considérablement.

Cette transformation est ce qui confère à la pièce finale sa résistance, sa dureté et sa durabilité. Le compact fragile initial devient un composant d'ingénierie fonctionnel.

Le processus de frittage : une analyse étape par étape

Bien que les détails varient en fonction du matériau et du résultat souhaité, le processus suit une séquence logique et cohérente.

Étape 1 : Préparation et mélange des matériaux

Premièrement, la poudre de matériau primaire est préparée. Cela implique souvent de la mélanger avec d'autres substances.

Celles-ci peuvent inclure des éléments d'alliage pour créer un alliage métallique spécifique, des lubrifiants pour faciliter la compaction, ou des liants qui aident le compact vert à conserver sa forme.

Étape 2 : Compactage pour former le « corps vert »

Ensuite, la poudre mélangée est chargée dans une matrice et pressée sous haute pression. Ce processus de compaction forme la poudre dans la forme nette souhaitée de la pièce finale.

Le corps vert résultant a la géométrie correcte mais manque de résistance structurelle significative.

Étape 3 : Le cycle thermique (frittage)

Le compact vert est ensuite placé dans un four à atmosphère contrôlée et chauffé. Cette étape comporte des phases distinctes :

- Élimination du liant : À des températures plus basses, les lubrifiants ou les liants organiques sont vaporisés et éliminés.

- Frittage à haute température : La température est élevée juste en dessous du point de fusion du matériau. C'est là que la liaison par diffusion se produit, que la porosité est réduite et que la pièce acquiert sa résistance.

- Changements microstructuraux : À ces températures élevées, la structure cristalline interne du matériau peut être modifiée intentionnellement pour obtenir des propriétés spécifiques, telles que la dureté ou la ductilité.

Étape 4 : Refroidissement et solidification

Enfin, le composant est refroidi de manière contrôlée. Cela fixe les liaisons nouvellement formées et la microstructure, résultant en une masse solide et unifiée avec ses propriétés mécaniques finales.

Comprendre les compromis

Le frittage est un processus puissant, mais il est régi par des compromis physiques qu'il est essentiel de comprendre pour une application réussie.

Porosité inhérente

Sauf si elle est combinée à des processus secondaires, la plupart des pièces frittées conservent une petite quantité de porosité résiduelle. Cela peut affecter des propriétés telles que la résistance à la traction ultime et la résistance à la fatigue par rapport à un équivalent entièrement dense, forgé ou coulé.

Retrait dimensionnel

À mesure que la pièce se densifie, elle se contracte. Ce retrait doit être prédit et pris en compte avec précision lors de la conception de l'outillage de compaction afin de garantir que la pièce finale respecte les tolérances dimensionnelles. Le retrait est généralement uniforme si la densité verte est constante.

L'exception de la phase liquide

Une variation courante appelée frittage en phase liquide (FPL) introduit une petite quantité d'un matériau secondaire avec un point de fusion plus bas. Cet additif fond pendant le cycle thermique, et le liquide résultant s'écoule dans les pores par capillarité.

Cette phase liquide accélère considérablement la densification et peut aider à atteindre une densité quasi totale, mais elle nécessite un contrôle minutieux de la chimie du matériau et de la température.

Faire le bon choix pour votre objectif

Comprendre les principes du frittage vous permet de l'utiliser efficacement pour des défis de fabrication spécifiques.

- Si votre objectif principal est la production en série rentable de pièces métalliques complexes : Le frittage est idéal, car il crée des composants de forme nette avec de bonnes tolérances, minimisant le besoin d'usinage secondaire coûteux.

- Si votre objectif principal est de créer des pièces à partir de matériaux à point de fusion élevé : Le frittage est une technologie clé permettant de travailler avec des matériaux tels que les céramiques, le tungstène et le molybdène, car il contourne les défis extrêmes liés à leur fusion et à leur coulée.

- Si votre objectif principal est d'obtenir une densité et des performances maximales : Vous devrez probablement utiliser des techniques telles que le frittage en phase liquide ou prévoir des étapes post-frittage comme le pressage isostatique à chaud (HIP) pour éliminer la porosité résiduelle.

En contrôlant la chaleur et la pression pour manipuler les matériaux au niveau atomique, le frittage offre une voie unique et puissante de la simple poudre au composant fini haute performance.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat principal |

|---|---|---|

| Préparation du matériau | Mélange de la poudre primaire avec des additifs (lubrifiants, liants) | Mélange uniforme prêt pour le façonnage |

| Compactage | Pressage de la poudre dans une matrice sous haute pression | Formation d'un « corps vert » fragile dans la forme souhaitée |

| Cycle thermique (Frittage) | Chauffage dans un four contrôlé pour encourager la diffusion atomique | Liaison des particules, densification et développement de la résistance |

| Refroidissement | Solidification contrôlée | Verrouillage de la microstructure finale et des propriétés mécaniques |

Prêt à intégrer le frittage dans votre laboratoire ou votre ligne de production ? KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour le traitement thermique avancé. Que vous développiez de nouveaux matériaux ou optimisiez la fabrication, nos fours de frittage et notre expertise vous aident à obtenir une densité et des performances de pièces supérieures. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la bonne solution pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment le séchage en plusieurs étapes dans une étuve de laboratoire profite-t-il au CMC ? Optimiser la pureté et préserver l'intégrité chimique

- Les fours à arc électrique sont-ils efficaces ? Libérer la puissance et la flexibilité de la sidérurgie moderne

- Quelles sont les 5 précautions de sécurité à prendre lors du chauffage de quoi que ce soit en laboratoire ? Règles essentielles pour la sécurité en laboratoire

- Qu'est-ce que l'extraction rotative ? Maîtrisez l'art de l'élimination douce des solvants pour des concentrés purs

- Quels sont les avantages de la conversion du plastique en carburant ? Transformer les déchets en énergie et réduire la mise en décharge

- Quelles sont les précautions à prendre lors du mélange de poudres métalliques ? Assurez la sécurité et la qualité dans votre laboratoire

- Quels sont les avantages du processus de frittage ? Libérez la précision, la pureté des matériaux et la production de masse rentable

- Quelle est la fonction principale des étuves de laboratoire dans la détermination de l'humidité de la biomasse ? Assurer un étalonnage énergétique précis