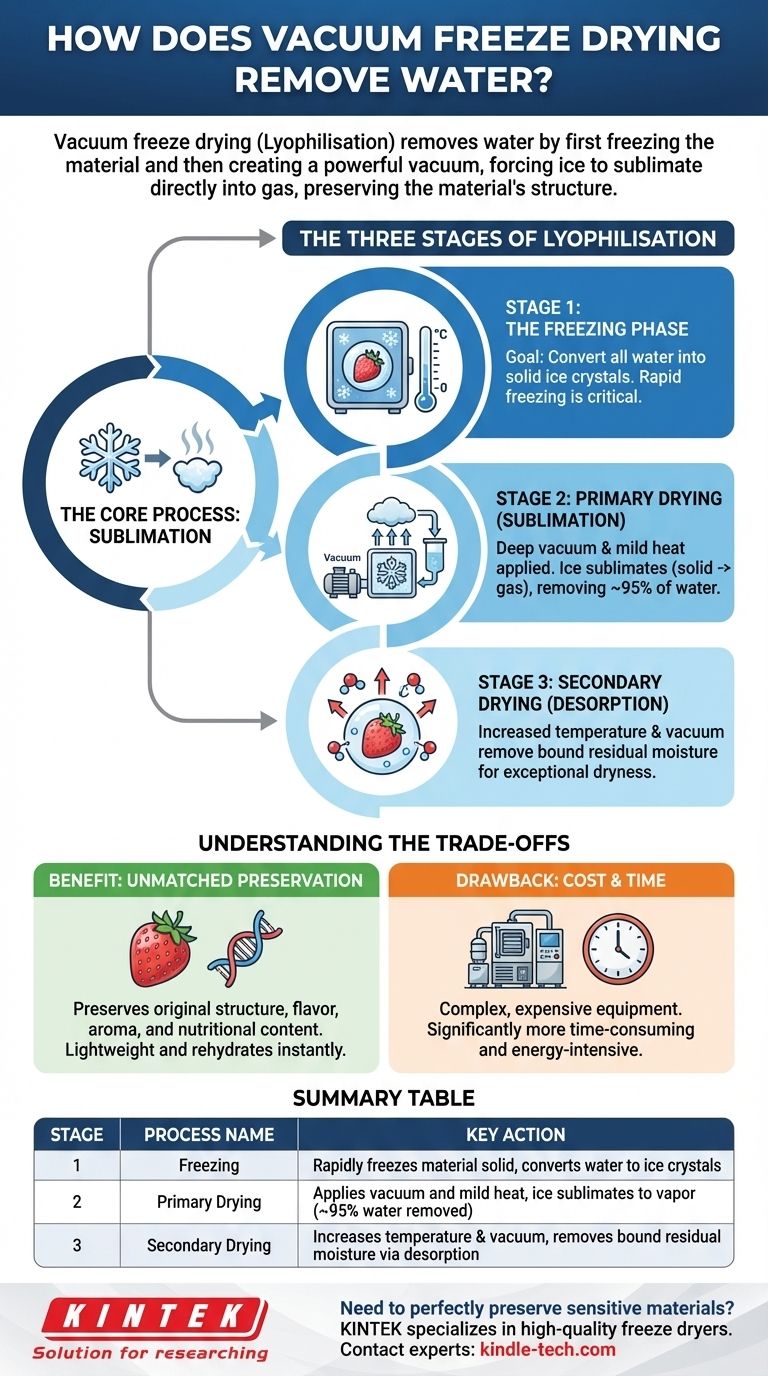

À la base, la lyophilisation sous vide élimine l'eau en congelant d'abord le matériau à l'état solide, puis en créant un vide puissant. Cet environnement à basse pression force l'eau gelée (la glace) à se transformer directement en gaz, un processus appelé sublimation. En sautant complètement la phase liquide, cette méthode préserve la structure, la saveur et la valeur nutritionnelle originales du matériau.

Le principe fondamental de la lyophilisation ne consiste pas seulement à éliminer l'eau ; il s'agit de préserver le matériau original. En évitant la phase d'eau liquide, le processus évite les dommages cellulaires et le rétrécissement qui se produisent généralement lors du séchage conventionnel basé sur la chaleur.

Les trois étapes de la lyophilisation

La lyophilisation, également connue sous son nom scientifique de lyophilisation, est un processus en trois parties hautement contrôlé. Chaque étape a un but distinct dans l'élimination de l'eau tout en protégeant l'intégrité du matériau.

Étape 1 : La phase de congélation

La première étape consiste à congeler complètement le matériau. Cela se fait rapidement et à des températures bien inférieures au point de congélation de l'eau.

L'objectif est de convertir toute l'eau contenue dans le matériau en cristaux de glace solides. Le contrôle minutieux de ce processus de congélation est essentiel pour le succès des étapes ultérieures.

Étape 2 : Séchage primaire (Sublimation)

C'est le cœur du processus de lyophilisation. Une fois congelé, le matériau est placé sous un vide poussé, abaissant considérablement la pression autour de lui.

À cette basse pression, une petite quantité de chaleur est appliquée. Cela donne aux cristaux de glace juste assez d'énergie pour sublimer – se transformant directement de la glace solide en vapeur d'eau gazeuse.

La pompe à vide élimine continuellement cette vapeur d'eau de la chambre. Cette étape élimine la grande majorité de l'eau, généralement environ 95 %.

Étape 3 : Séchage secondaire (Désorption)

Même après sublimation, une petite quantité de molécules d'eau reste chimiquement liée à la surface du matériau.

Pour éliminer cette humidité résiduelle, la température est légèrement augmentée et le vide est souvent encore plus poussé. Cela rompt les liaisons retenant les molécules d'eau, un processus appelé désorption, et garantit que le produit final est exceptionnellement sec et stable en rayon.

Comprendre les compromis

Bien qu'incroyablement efficace, la lyophilisation est un processus spécialisé avec des avantages et des inconvénients clairs par rapport aux méthodes plus simples.

L'avantage : Une préservation inégalée

En évitant l'eau liquide, qui peut endommager les parois cellulaires et dissoudre les composés sensibles, la lyophilisation est inégalée dans sa capacité à préserver les caractéristiques originales d'un matériau.

Le produit final conserve sa forme, sa couleur, son arôme et son contenu nutritionnel. Il est également extrêmement léger et peut être réhydraté presque instantanément.

L'inconvénient : Coût et temps

L'équipement nécessaire à la lyophilisation est complexe et coûteux. Le processus lui-même est également beaucoup plus long et énergivore que les méthodes de déshydratation conventionnelles qui utilisent la chaleur et le flux d'air.

Faire le bon choix pour votre objectif

Comprendre le mécanisme de base vous aide à décider quand cette méthode est appropriée.

- Si votre objectif principal est la qualité de la conservation : La lyophilisation est la référence pour maintenir l'intégrité structurelle et nutritionnelle des matériaux sensibles comme les produits pharmaceutiques, les échantillons biologiques ou les aliments haut de gamme.

- Si votre objectif principal est la rapidité et la rentabilité : La déshydratation conventionnelle (séchage au four ou à l'air) est une méthode beaucoup plus rapide et moins chère pour éliminer l'eau lorsque la préservation de la structure originale est moins critique.

En fin de compte, choisir la lyophilisation est une décision de privilégier la parfaite conservation du matériau par rapport à l'efficacité du processus.

Tableau récapitulatif :

| Étape | Nom du processus | Action clé | Résultat |

|---|---|---|---|

| 1 | Congélation | Congele rapidement le matériau à l'état solide | Convertit toute l'eau en cristaux de glace |

| 2 | Séchage primaire | Applique un vide et une chaleur douce | La glace sublime directement en vapeur (élimine ~95 % de l'eau) |

| 3 | Séchage secondaire | Augmente la température et le vide | Élimine l'humidité résiduelle liée par désorption |

Besoin de préserver parfaitement des matériaux sensibles ?

KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les lyophilisateurs conçus pour les produits pharmaceutiques, les échantillons biologiques et les produits alimentaires haut de gamme. Nos solutions garantissent une préservation inégalée de la structure et du contenu nutritionnel.

Contactez nos experts dès aujourd'hui pour trouver le système de lyophilisation idéal pour les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Four de graphitisation sous vide vertical à haute température

Les gens demandent aussi

- Pourquoi un lyophilisateur est-il préféré pour le séchage des précurseurs de nanoparticules de nickel ? Prévenir l'agglomération dure maintenant

- Quelle est la fonction principale des congélateurs à température ultra-basse (TUB) ? Préserver l'intégrité biologique pendant des décennies

- Quel est l'objectif d'un lyophilisateur ? Préserver les matériaux sensibles grâce à une lyophilisation douce

- Quels types de matériaux biologiques sont conservés à l'aide de congélateurs à ultra-basse température ? Assurez la viabilité à long terme de vos échantillons

- Quel est le processus de base de la lyophilisation ? Un guide des étapes et des avantages de la lyophilisation

- Quels sont les principaux avantages de la congélation à ultra-basse température ? Atteignez une intégrité d'échantillon inégalée à long terme

- Pourquoi utiliser un lyophilisateur de laboratoire pour les microalgues ? Préserver l'intégrité de l'échantillon pour une analyse précise

- Quelle est l'importance des lyophilisateurs en biotechnologie ? Préserver les échantillons vitaux pour la recherche