Le revêtement au carbone est un processus de modification de surface au cours duquel une fine couche de carbone est déposée sur la surface d'un autre matériau, souvent une poudre. Les méthodes les plus courantes impliquent le chauffage d'un précurseur organique (comme le sucre ou un polymère) avec le matériau hôte dans une atmosphère inerte, un processus connu sous le nom de pyrolyse, ou l'utilisation de techniques en phase gazeuse comme le dépôt chimique en phase vapeur.

L'objectif du revêtement au carbone n'est pas simplement d'ajouter une couche, mais de créer une interface conductrice et protectrice sur la surface d'un matériau. La technique spécifique choisie est toujours fonction des propriétés du matériau de base et du goulot d'étranglement de performance — comme une faible conductivité ou une instabilité — qui doit être résolu.

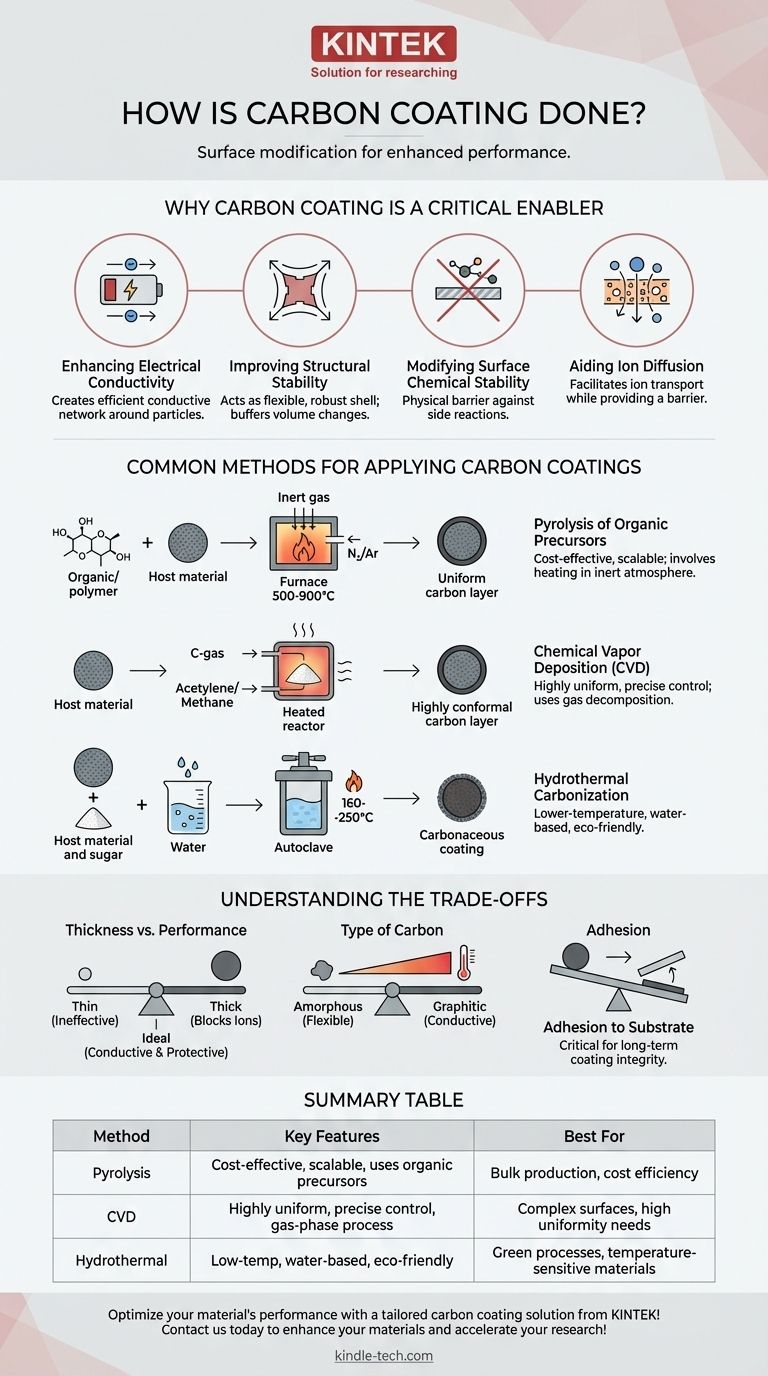

Pourquoi le revêtement au carbone est un catalyseur essentiel

Avant d'examiner les méthodes, il est essentiel de comprendre les problèmes que le revêtement au carbone résout, en particulier dans les matériaux haute performance comme ceux utilisés dans les batteries. Le revêtement modifie fondamentalement l'interaction du matériau avec son environnement.

Améliorer la conductivité électrique

De nombreux matériaux d'électrode avancés, en particulier pour les batteries, ont une faible conductivité électrique intrinsèque.

Une fine couche de carbone uniforme crée un réseau conducteur efficace autour de chaque particule, garantissant que les électrons peuvent circuler facilement vers et depuis le matériau pendant le fonctionnement.

Améliorer la stabilité structurelle

Certains matériaux, comme les anodes en silicium, subissent des changements de volume importants lors de la charge et de la décharge.

Le revêtement au carbone agit comme une coque flexible et mécaniquement robuste. Il aide à amortir cette expansion et cette contraction, empêchant la particule de se fissurer et de perdre le contact électrique au fil du temps.

Modifier la stabilité chimique de surface

Les surfaces nues des matériaux réactifs peuvent subir des réactions secondaires indésirables, par exemple, avec l'électrolyte d'une batterie.

Cette couche de carbone sert de barrière physique, empêchant le contact direct et passivant la surface. Cela réduit considérablement la dégradation et améliore la durée de vie en cycle et la sécurité du matériau.

Faciliter la diffusion des ions

Tout en fournissant une barrière, un revêtement bien conçu doit toujours permettre aux ions (comme les ions Li) de passer. Un revêtement au carbone correctement structuré peut être conçu pour faciliter le transport des ions, garantissant que la couche protectrice n'entrave pas la fonction principale du matériau.

Méthodes courantes pour appliquer des revêtements au carbone

La méthode utilisée pour appliquer le revêtement est essentielle, car elle détermine l'épaisseur du revêtement, son uniformité et le type de carbone produit.

Pyrolyse de précurseurs organiques

C'est la méthode la plus courante et la plus évolutive. Le matériau de base est mélangé avec un composé organique contenant du carbone, tel que le glucose, le brai ou divers polymères.

Le mélange est ensuite chauffé à haute température (généralement 500-900°C) dans une atmosphère inerte (comme l'azote ou l'argon). La chaleur décompose le précurseur organique, laissant un résidu de carbone sur la surface du matériau.

Dépôt chimique en phase vapeur (CVD)

En CVD, le matériau à revêtir est chauffé dans un réacteur. Un gaz contenant du carbone, tel que l'acétylène ou le méthane, est ensuite introduit.

À haute température, ces gaz se décomposent sur la surface chaude du matériau, déposant une couche de carbone très uniforme et conforme. Cette méthode offre un excellent contrôle mais est souvent plus complexe et coûteuse.

Carbonisation hydrothermale

C'est une méthode à base d'eau et à plus basse température. Le matériau est mis en suspension dans l'eau avec une source de carbone, généralement un sucre comme le glucose.

Le mélange est scellé dans un autoclave et chauffé à environ 160-250°C. La haute pression et la température provoquent la déshydratation du sucre et la formation d'un revêtement carboné sur les particules.

Comprendre les compromis

L'application d'un revêtement au carbone n'est pas sans défis. Son efficacité est dictée par un équilibre attentif de plusieurs facteurs.

Épaisseur du revêtement par rapport aux performances

Un revêtement idéal est juste assez épais pour assurer la conductivité et la protection.

Si le revêtement est trop mince ou non uniforme, il ne remplit pas sa fonction. S'il est trop épais, il peut bloquer les chemins ioniques et ajouter un « poids mort », réduisant la densité énergétique globale du matériau.

Type de carbone

La température et la méthode utilisées déterminent la structure du carbone. Des températures plus basses produisent souvent du carbone amorphe, moins conducteur mais plus flexible.

Des températures plus élevées peuvent produire du carbone graphitique plus ordonné, qui offre une conductivité électrique supérieure mais peut parfois être plus cassant.

Adhésion au substrat

La liaison entre la couche de carbone et le matériau de base est essentielle. Si l'adhérence est médiocre, le revêtement peut se décoller pendant le traitement ou l'utilisation, le rendant complètement inutile. Le choix du précurseur et des conditions de processus influence fortement cette propriété.

Faire le bon choix pour votre objectif

La sélection de la stratégie de revêtement au carbone correcte dépend entièrement de votre matériau, de votre budget et du résultat souhaité.

- Si votre objectif principal est une production en série rentable : La pyrolyse de précurseurs organiques simples est l'approche la plus pratique et la plus utilisée.

- Si votre objectif principal est un revêtement très précis et uniforme sur des surfaces complexes : Le dépôt chimique en phase vapeur (CVD) offre un contrôle inégalé, bien qu'à un coût plus élevé.

- Si votre objectif principal est un processus écologique à plus basse température : La carbonisation hydrothermale offre une alternative efficace à base d'eau à la pyrolyse à haute température.

En fin de compte, le revêtement au carbone le plus efficace est celui qui est méticuleusement conçu pour résoudre le goulot d'étranglement de performance spécifique de votre matériau de base.

Tableau récapitulatif :

| Méthode | Caractéristiques principales | Idéal pour |

|---|---|---|

| Pyrolyse | Rentable, évolutif, utilise des précurseurs organiques | Production en vrac, efficacité des coûts |

| Dépôt chimique en phase vapeur (CVD) | Très uniforme, contrôle précis, processus en phase gazeuse | Surfaces complexes, besoins de haute uniformité |

| Carbonisation hydrothermale | Basse température, à base d'eau, écologique | Procédés verts, matériaux sensibles à la température |

Optimisez les performances de votre matériau avec une solution de revêtement au carbone sur mesure de KINTEK !

Notre expertise en équipement de laboratoire et consommables garantit que vous obtenez la bonne méthode de revêtement — qu'il s'agisse de pyrolyse rentable, de CVD précis ou de carbonisation hydrothermale écologique — pour résoudre vos défis spécifiques en matière de conductivité, de stabilité et de longévité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos matériaux et accélérer vos recherches !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité