La durée du traitement thermique n'est pas un chiffre unique, mais une variable calculée, allant de moins d'une heure pour les petites pièces simples à plusieurs jours pour les grands composants en alliage complexes. Le temps total est dicté par une recette précise impliquant la composition du métal, son épaisseur et les propriétés finales souhaitées.

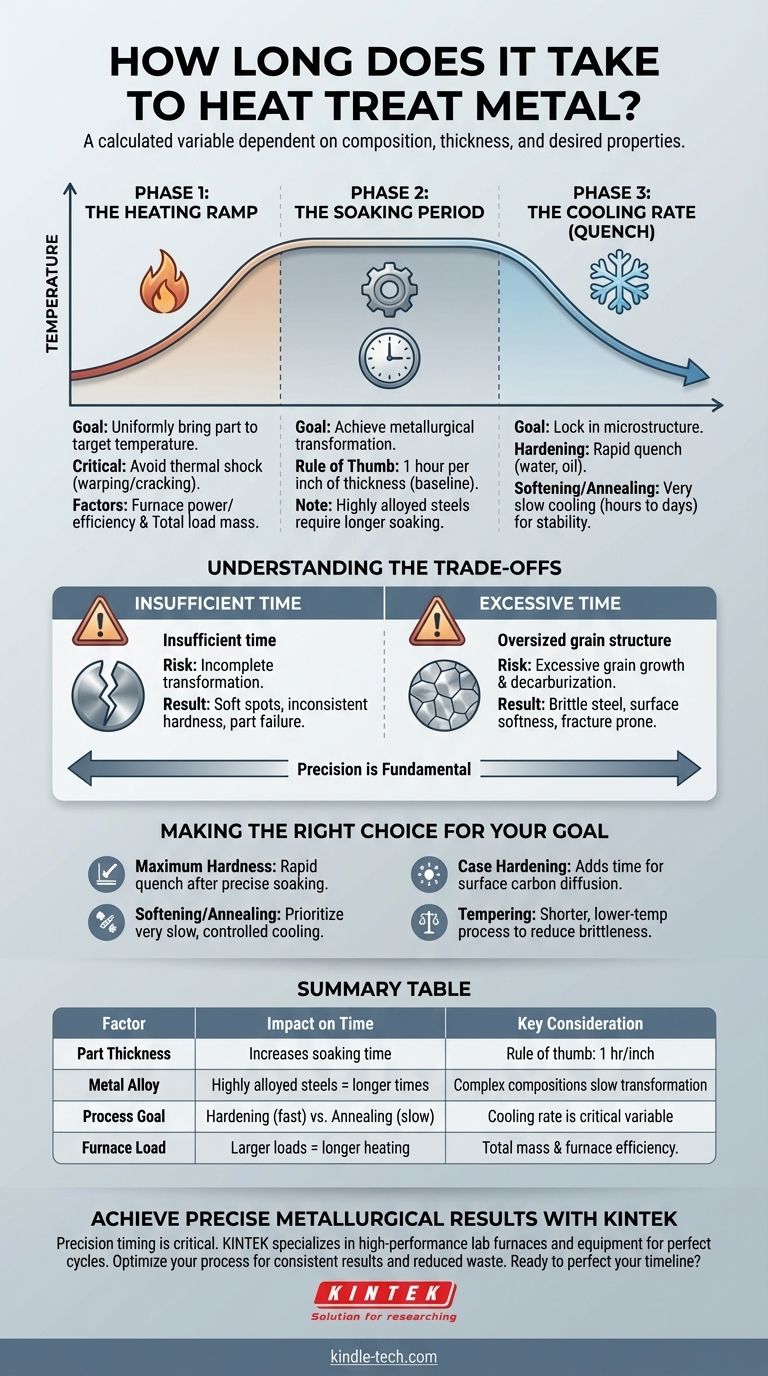

Le principe fondamental à comprendre est que le temps de traitement thermique est fonction de trois phases distinctes : le chauffage à la température, le maintien à la température (trempe) et le refroidissement à température ambiante. La phase de maintien, qui permet à la structure interne du métal de se transformer, est souvent l'élément le plus critique et le plus long.

Les Trois Étapes Qui Déterminent le Temps Total

Chaque processus de traitement thermique, qu'il vise à durcir, adoucir ou soulager les contraintes, suit un profil thermique. La durée de chaque étape est régie par différents principes physiques.

Phase 1 : La Rampe de Chauffage

L'objectif de cette étape est d'amener toute la pièce, y compris son cœur, à la température cible de manière uniforme.

Se précipiter dans cette phase peut provoquer un choc thermique, entraînant une déformation ou une fissuration, en particulier dans les géométries complexes.

Les principaux facteurs qui contrôlent le temps de chauffage sont la puissance et l'efficacité du four ainsi que la masse totale de la charge en cours de chauffage. Un grand four rempli de pièces lourdes prendra naturellement plus de temps pour atteindre la température qu'un petit four avec une seule pièce.

Phase 2 : La Période de Maintien (Soaking)

C'est l'étape la plus critique pour obtenir la transformation métallurgique souhaitée. La pièce est maintenue à une température spécifique pour permettre à sa structure cristalline interne de changer uniformément.

La règle empirique la plus courante pour le temps de maintien est d'une heure par pouce d'épaisseur à la section transversale la plus épaisse de la pièce.

Cependant, ce n'est qu'une base de référence. Les aciers hautement alliés, tels que les aciers à outils, contiennent des éléments qui ralentissent la transformation interne, nécessitant des temps de maintien considérablement plus longs que les aciers au carbone simples.

Phase 3 : La Vitesse de Refroidissement (Trempe)

La dernière étape détermine les propriétés finales de l'état du métal. La vitesse de refroidissement fige une microstructure spécifique.

Le durcissement nécessite un refroidissement très rapide (trempe) dans un milieu comme l'eau, la saumure ou l'huile. Bien que la trempe elle-même soit rapide, le choix du milieu de trempe et de la méthode d'agitation est crucial.

L'adoucissement (recuit) ou le soulagement des contraintes nécessite une vitesse de refroidissement très lente, souvent réalisée en laissant les pièces refroidir à l'intérieur du four pendant de nombreuses heures, voire des jours. Cela permet à la microstructure de se reformer dans son état le plus doux et le plus stable.

Comprendre les Compromis

S'écarter du temps correct à n'importe quelle étape introduit un risque significatif. La précision n'est pas facultative ; elle est fondamentale pour un résultat réussi.

Les Dangers d'un Temps Insuffisant

Se précipiter dans le processus, en particulier la période de maintien, est une cause fréquente d'échec.

Si la pièce n'est pas maintenue assez longtemps, la transformation métallurgique sera incomplète. Cela se traduit par des points mous, une dureté incohérente et une pièce qui ne répond pas à ses spécifications de performance.

Les Problèmes Liés à un Temps Excessif

Plus n'est pas mieux. Maintenir une pièce à température trop longtemps peut être aussi dommageable que de ne pas la maintenir assez longtemps.

Le risque principal est la croissance excessive des grains. Cela rend l'acier cassant et sujet à la fracture, même s'il respecte les exigences de dureté.

Un autre risque est la décarburation, où le carbone s'échappe de la surface de l'acier, laissant une couche externe molle inutile pour la résistance à l'usure.

Faire le Bon Choix pour Votre Objectif

Votre objectif spécifique dicte le processus requis et son calendrier. Utilisez les spécifications métallurgiques de l'alliage comme guide principal, mais tenez compte de ces principes généraux.

- Si votre objectif principal est une dureté et une résistance maximales : Privilégiez une trempe rapide et contrôlée après une période de maintien précise calculée pour l'alliage et l'épaisseur.

- Si votre objectif principal est l'adoucissement ou le soulagement des contraintes (recuit) : La variable critique est une vitesse de refroidissement très lente et contrôlée, qui sera la partie la plus longue du processus.

- Si votre objectif principal est le durcissement superficiel (traitement de surface) : Des processus comme la cémentation ajoutent du temps, car la pièce doit être maintenue pendant de nombreuses heures pour permettre au carbone de diffuser à la surface avant la trempe de durcissement finale.

- Si votre objectif principal est d'équilibrer la ténacité et la dureté (revenu) : Il s'agit d'un processus secondaire à plus basse température effectué après le durcissement. Il est généralement plus court, durant souvent seulement quelques heures, mais il est essentiel pour réduire la fragilité.

En fin de compte, le temps requis est le temps nécessaire pour obtenir la structure métallurgique exacte que votre application exige.

Tableau Récapitulatif :

| Facteur | Impact sur le Temps | Considération Clé |

|---|---|---|

| Épaisseur de la Pièce | Augmente le temps de maintien | Règle empirique : 1 heure par pouce d'épaisseur |

| Alliage Métallique | Les aciers hautement alliés nécessitent plus de temps | Les compositions complexes ralentissent la transformation interne |

| Objectif du Processus | Durcissement (trempe rapide) vs. Recuit (refroidissement lent) | La vitesse de refroidissement est la variable temporelle critique |

| Charge du Four | Les charges plus grandes et plus lourdes prennent plus de temps à chauffer | La masse totale et l'efficacité du four sont essentielles |

Obtenez des Résultats Métallurgiques Précis avec KINTEK

Comprendre le calendrier précis de chaque étape du traitement thermique est essentiel pour obtenir la dureté, la résistance et la durabilité souhaitées dans vos composants métalliques. Des résultats incohérents peuvent entraîner une défaillance des pièces, un gaspillage de matériaux et des retards de production.

KINTEK se spécialise dans la fourniture de fours de laboratoire et d'équipements haute performance dont vous avez besoin pour exécuter des cycles de traitement thermique parfaits à chaque fois. Nos solutions offrent le contrôle précis de la température et le chauffage uniforme essentiels pour des temps de maintien précis et des vitesses de refroidissement contrôlées.

Laissez-nous vous aider à optimiser votre processus :

- Sélectionnez le bon four pour votre alliage et la taille de pièce spécifiques.

- Assurez des résultats constants avec des équipements conçus pour la fiabilité.

- Gagnez du temps et réduisez les déchets en obtenant les transformations métallurgiques correctes.

Prêt à perfectionner votre calendrier de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire et découvrir comment l'équipement de KINTEK peut apporter précision et efficacité à votre flux de travail.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quels sont les composants d'un four sous vide ? Un guide des systèmes fondamentaux pour le traitement thermique de précision

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus