Le délai typique de bout en bout pour un projet de moulage sous vide est de 7 à 10 jours ouvrables. Ce délai couvre l'ensemble du processus, de la création du modèle maître initial à la livraison d'un petit lot de pièces finies. Bien que l'acte physique de mouler une seule pièce soit très rapide, la durée totale du projet est principalement dictée par les étapes de préparation et de durcissement nécessaires.

L'idée principale est que la rapidité du moulage sous vide réside dans la production rapide d'un lot de pièces de haute fidélité. Cependant, le délai de livraison total n'est pas régi par le moulage lui-même, mais par la création initiale du modèle maître et le temps de durcissement inévitable requis pour le moule en silicone.

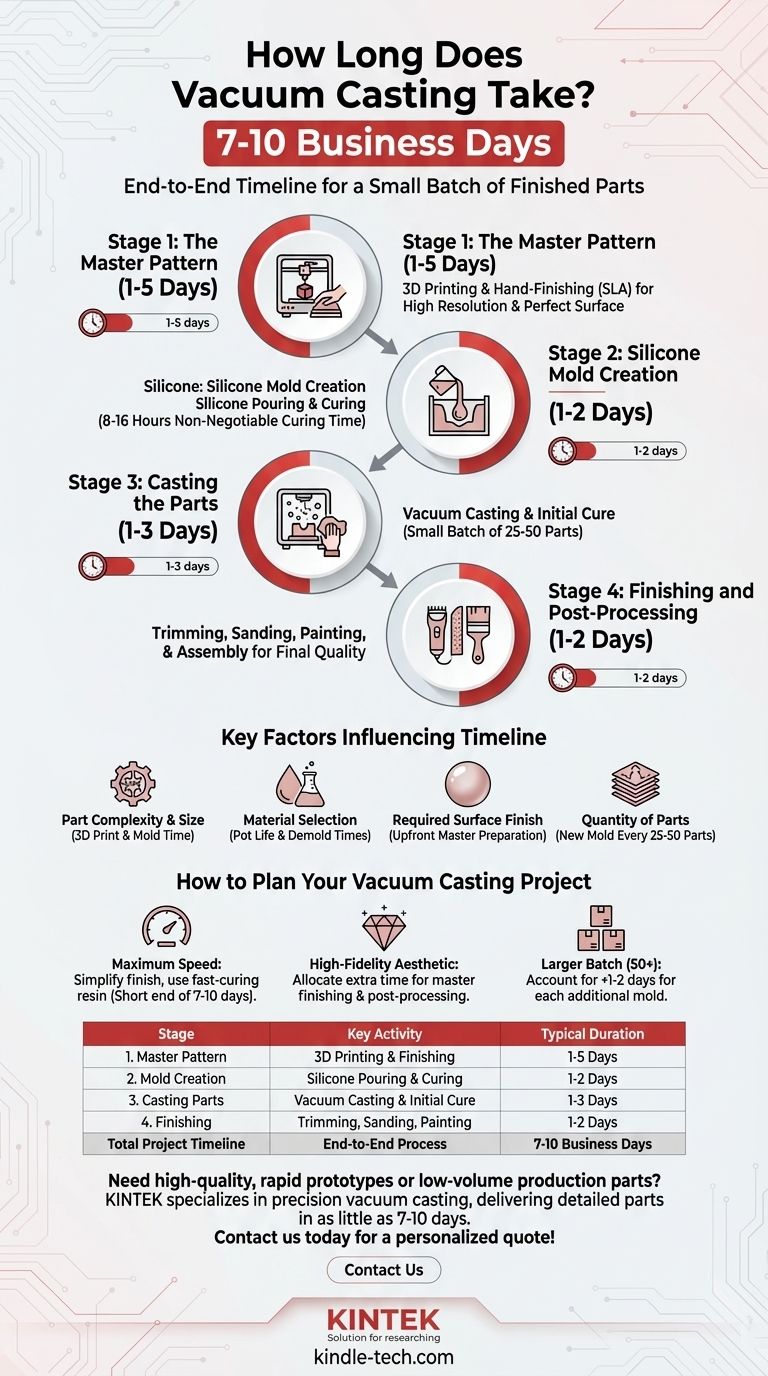

Analyse du calendrier étape par étape

Pour comprendre où va le temps, il est essentiel de considérer le moulage sous vide comme un processus à plusieurs étapes. Chaque étape a son propre calendrier qui contribue à la durée totale.

Étape 1 : Le modèle maître (1-5 jours)

La première étape consiste à créer une pièce originale parfaite et de haute qualité, connue sous le nom de modèle maître. C'est le modèle qui sera utilisé pour créer le moule en silicone.

Généralement, le modèle maître est produit à l'aide d'une impression 3D haute résolution, telle que la stéréolithographie (SLA). Le temps requis dépend fortement de la taille et de la complexité de la pièce.

Après l'impression, le modèle doit être méticuleusement fini à la main — poncé, poli et peint — pour obtenir la texture de surface souhaitée. Ce travail de finition est essentiel, car toute imperfection sur le maître sera reproduite dans chaque pièce moulée.

Étape 2 : Création du moule en silicone (1-2 jours)

Une fois que le modèle maître est perfectionné, il est suspendu à l'intérieur d'une boîte de moulage, et du silicone liquide est versé autour de lui. C'est là qu'intervient une période d'attente significative et non négociable.

Le silicone doit durcir pour devenir un moule solide et flexible. Ce processus de durcissement prend généralement 8 à 16 heures à température ambiante, bien qu'il puisse être légèrement accéléré par la chaleur. Il n'est pas possible de précipiter cette étape, car cela compromettrait l'intégrité du moule.

Étape 3 : Moulage des pièces (1-3 jours)

C'est l'étape la plus rapide du processus. Le modèle maître est retiré du moule durci, laissant une cavité précise. Le moule est ensuite placé dans une chambre à vide et une résine polyuréthane est versée dans la cavité.

Le vide élimine toutes les bulles d'air, garantissant une copie parfaite et sans vide. La pièce elle-même durcit en quelques minutes à quelques heures, selon le matériau.

Un seul technicien peut produire un petit lot de 25 à 50 pièces en seulement quelques jours à l'aide d'un seul moule.

Étape 4 : Finition et post-traitement (1-2 jours)

Après le démoulage des pièces, elles subissent la finition finale. Cela peut inclure l'élimination de l'excès de matière (bavures), le ponçage, la peinture ou l'installation d'inserts filetés.

Le temps requis pour cette étape dépend entièrement de la complexité des exigences de finition pour les pièces finales.

Facteurs clés qui influencent votre calendrier

Plusieurs variables peuvent soit raccourcir, soit prolonger le délai typique de 7 à 10 jours. Les comprendre permet une meilleure planification de projet.

Complexité et taille de la pièce

Les pièces plus grandes et plus complexes prennent plus de temps à être imprimées en 3D pour le modèle maître et peuvent nécessiter des stratégies de fabrication de moules plus complexes, ce qui augmente le temps total.

Sélection des matériaux

Les différentes résines polyuréthanes ont des temps de prise (temps de travail) et des temps de démoulage (temps de durcissement) variables. Bien que souvent une question de quelques heures, les matériaux spécialisés peuvent nécessiter des cycles de durcissement plus longs, prolongeant l'étape de production.

Finition de surface requise

Si votre projet exige une finition impeccable, très brillante ou texturée spécifiquement, plus de temps doit être alloué à la préparation du modèle maître à l'étape 1. Cet investissement initial en temps est payant dans la qualité des pièces finales.

Quantité de pièces

Un seul moule en silicone a une durée de vie limitée, produisant généralement 25 à 50 pièces avant de commencer à se dégrader. Si vous avez besoin de 100 pièces, un deuxième moule doit être créé, ce qui répète essentiellement l'étape de fabrication du moule de 1 à 2 jours.

Comment planifier votre projet de moulage sous vide

Utilisez cette compréhension du calendrier pour fixer des attentes réalistes pour votre cycle de développement.

- Si votre objectif principal est une vitesse maximale : Simplifiez les exigences de finition de la pièce et choisissez une résine standard à durcissement rapide pour maintenir le projet dans la fourchette courte des 7 à 10 jours.

- Si votre objectif principal est une esthétique de haute fidélité : Allouez du temps supplémentaire dans votre plan pour la finition méticuleuse du modèle maître et toutes les étapes de post-traitement telles que la peinture ou l'assemblage.

- Si votre objectif principal est un lot plus important (plus de 50 pièces) : Assurez-vous de tenir compte des 1 à 2 jours supplémentaires nécessaires pour créer chaque nouveau moule en silicone requis pour compléter votre commande.

En comprenant ces étapes, vous pouvez prévoir avec précision le calendrier de votre projet et tirer parti du moulage sous vide pour son objectif prévu : fournir des pièces de haute qualité, en faible volume, avec précision et rapidité.

Tableau récapitulatif :

| Étape | Activité clé | Durée typique |

|---|---|---|

| 1. Modèle maître | Impression 3D et finition | 1-5 jours |

| 2. Création du moule | Coulée et durcissement du silicone | 1-2 jours |

| 3. Moulage des pièces | Moulage sous vide et durcissement initial | 1-3 jours |

| 4. Finition | Ébarbage, ponçage, peinture | 1-2 jours |

| Délai total du projet | Processus de bout en bout | 7-10 jours ouvrables |

Besoin de prototypes rapides de haute qualité ou de pièces de production en faible volume ?

KINTEK est spécialisé dans les services de moulage sous vide de précision, livrant des pièces fonctionnelles et détaillées en seulement 7 à 10 jours. Notre expertise en équipement de laboratoire et consommables garantit que votre projet bénéficie de matériaux supérieurs et d'un savoir-faire méticuleux.

Contactez-nous dès aujourd'hui pour discuter du calendrier de votre projet et recevoir un devis personnalisé !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule de presse de laboratoire carré pour applications de laboratoire

- Moule de Presse à Billes pour Laboratoire

- Moules de presse cylindriques Assemble Lab

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de moules en graphite de haute résistance dans le frittage par pressage à chaud des composites à base de Ti6Al4V ?

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- Quelle est la fonction principale des moules en graphite de haute résistance ? Maîtriser l'efficacité du frittage sous presse à chaud sous vide

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique