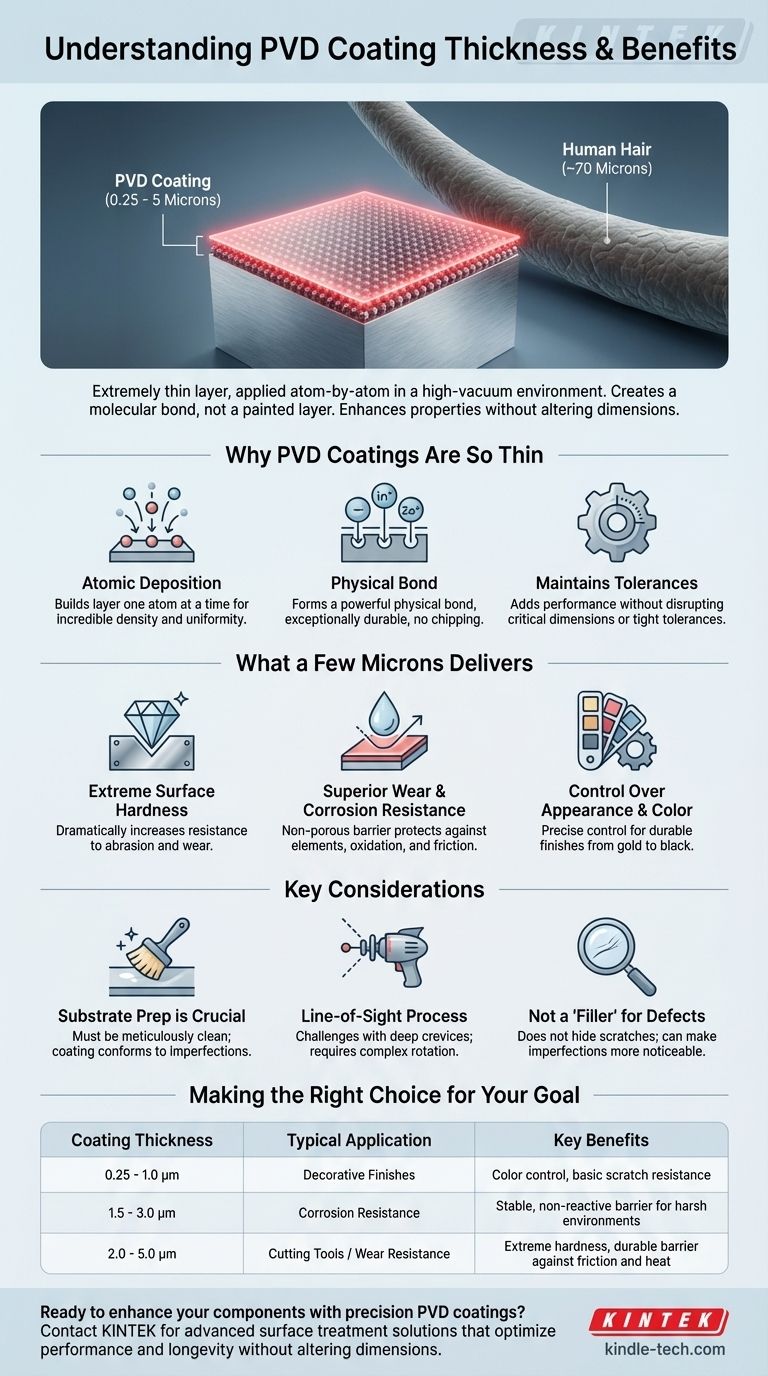

Dans la plupart des applications, un revêtement PVD a une épaisseur comprise entre 0,25 et 5 microns (μm). Cette couche extrêmement fine est appliquée atome par atome dans un environnement sous vide poussé, créant une surface qui est liée moléculairement au matériau sous-jacent, et non simplement peinte par-dessus. Le résultat est une finition qui améliore fondamentalement les propriétés de la pièce.

L'essentiel à retenir est que les revêtements PVD sont intentionnellement microscopiques. Leur valeur ne vient pas de leur épaisseur, mais de l'ajout d'une dureté de surface extrême, d'une lubrification et d'une résistance à la corrosion sans altérer les dimensions fondamentales ou les tolérances serrées du composant.

Pourquoi les revêtements PVD sont si minces

La minceur d'un revêtement par dépôt physique en phase vapeur (PVD) n'est pas une limitation mais sa caractéristique distinctive. Le processus est conçu au niveau moléculaire pour atteindre des objectifs de performance spécifiques qu'un revêtement plus épais ne pourrait pas.

Le processus de dépôt atomique

Le PVD est une technique de dépôt en couches minces. À l'intérieur d'une chambre à vide, un matériau source solide (comme le titane ou le zirconium) est vaporisé en un plasma d'atomes ou de molécules individuels.

Ces particules énergisées voyagent ensuite et se condensent sur le composant cible, construisant une nouvelle couche de surface atome par atome. Cette précision au niveau atomique crée un revêtement incroyablement dense, uniforme et bien adhérent.

Une liaison physique, pas une couche de peinture

Contrairement au placage ou à la peinture traditionnels qui créent une couche mécanique distincte, le PVD forme une puissante liaison physique.

Les ions de haute énergie s'incrustent dans la surface du substrat, créant une couche de transition imbriquée. C'est pourquoi les revêtements PVD sont exceptionnellement durables et ne s'écaillent pas facilement.

Maintien des tolérances critiques

Pour les composants de précision comme les outils de coupe, les pièces de moteur ou les implants médicaux, même quelques microns supplémentaires peuvent perturber le fonctionnement.

Le PVD offre une solution en ajoutant des améliorations de performance significatives sans modifier de manière significative les dimensions de la pièce. Il améliore la pièce sans compromettre son ajustement et sa fonction conçus.

Ce que quelques microns de PVD apportent

Cette couche microscopique, souvent moins d'un dixième de l'épaisseur d'un cheveu humain, apporte des améliorations spectaculaires à la surface du substrat.

Dureté de surface extrême

Le principal avantage de nombreux revêtements PVD est une augmentation radicale de la dureté de surface.

Une fine couche d'un composé céramique très dur, comme le nitrure de titane (TiN), agit comme un bouclier protecteur pour le métal plus mou en dessous, augmentant considérablement sa résistance à l'abrasion et à l'usure.

Résistance supérieure à l'usure et à la corrosion

Le processus PVD crée une couche chimiquement stable et non poreuse. Ce film dense agit comme une barrière efficace, protégeant le substrat des éléments corrosifs, de l'oxydation et du frottement.

Le résultat est une durée de vie plus longue pour les composants fonctionnant dans des environnements difficiles.

Contrôle de l'apparence et de la couleur

Le processus PVD permet un contrôle précis de l'apparence finale.

En introduisant des gaz réactifs comme l'azote ou l'acétylène dans la chambre à vide, différents composés sont formés à la surface, chacun avec une couleur unique et durable. Cela permet des finitions allant de l'or et de l'or rose au graphite et au noir.

Comprendre les compromis et les considérations

Bien que puissant, le processus PVD a des exigences spécifiques qui sont essentielles à son succès. Les comprendre garantit que vous utilisez la technologie correctement.

La préparation du substrat est cruciale

Un revêtement PVD n'est aussi bon que la surface sur laquelle il est appliqué. Le revêtement est si mince qu'il se conformera parfaitement à la topographie sous-jacente.

Toutes les imperfections de surface, huiles ou contaminants doivent être méticuleusement éliminés avant le revêtement. Une surface parfaitement lisse et propre est essentielle pour une adhérence et des performances optimales.

C'est un processus en ligne de mire

Le matériau de revêtement vaporisé se déplace en ligne droite de la source à la pièce.

Le revêtement de géométries internes complexes ou de cavités profondes peut être difficile. Cela est géré par une rotation et un positionnement sophistiqués des pièces à l'intérieur de la chambre, mais cela reste une considération clé pour la conception des pièces.

Pas un "remplisseur" pour les défauts de surface

Contrairement à la peinture épaisse ou au revêtement en poudre, le PVD ne cachera ni ne remplira les rayures, les marques d'outils ou d'autres défauts de surface.

En fait, la nature très brillante de nombreuses finitions PVD peut rendre ces imperfections sous-jacentes plus visibles. La finition de surface initiale doit être exactement ce que vous voulez que la finition finale soit.

Faire le bon choix pour votre objectif

L'épaisseur de revêtement idéale est entièrement déterminée par l'exigence principale de l'application.

- Si votre objectif principal est une finition décorative : Un revêtement plus fin (généralement de 0,25 à 1,0 micron) est souvent suffisant pour obtenir la couleur désirée et offrir une résistance de base aux rayures.

- Si votre objectif principal est la résistance à l'usure sur les outils de coupe : Un revêtement plus épais, souvent multicouche (généralement de 2,0 à 5,0 microns), est nécessaire pour fournir une barrière durable contre le frottement et la chaleur extrêmes.

- Si votre objectif principal est la résistance à la corrosion ou la biocompatibilité : Une épaisseur moyenne (généralement de 1,5 à 3,0 microns) d'un matériau inerte spécifique est choisie pour créer une barrière de surface stable et non réactive.

En fin de compte, l'épaisseur microscopique d'un revêtement PVD est une caractéristique d'ingénierie délibérée qui améliore les performances sans compromettre la précision.

Tableau récapitulatif :

| Épaisseur du revêtement (microns) | Application typique | Avantages clés |

|---|---|---|

| 0,25 - 1,0 μm | Finitions décoratives | Contrôle des couleurs, résistance de base aux rayures |

| 1,5 - 3,0 μm | Résistance à la corrosion | Barrière stable et non réactive pour les environnements difficiles |

| 2,0 - 5,0 μm | Outils de coupe / Résistance à l'usure | Dureté extrême, barrière durable contre le frottement et la chaleur |

Prêt à améliorer vos composants avec des revêtements PVD de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour les applications de traitement de surface. Notre expertise garantit que vos pièces reçoivent l'épaisseur de revêtement optimale pour une dureté extrême, une résistance à l'usure et une protection contre la corrosion, sans altérer les dimensions critiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les performances et la longévité de votre produit.

Guide Visuel

Produits associés

- Four de graphitation continue sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Pourquoi le graphite résiste-t-il à la chaleur ? Dévoiler son extrême stabilité thermique pour votre laboratoire

- Le graphite est-il affecté par la chaleur ? Découvrez sa force et sa stabilité remarquables à hautes températures

- Le graphite peut-il résister aux hautes températures ? Maximiser les performances dans des atmosphères contrôlées

- Quelle est la température de fonctionnement maximale du graphite ? Libérez les performances à haute température avec l'atmosphère adéquate

- Le graphite est-il adapté aux hautes températures ? Libérez son plein potentiel dans les atmosphères contrôlées