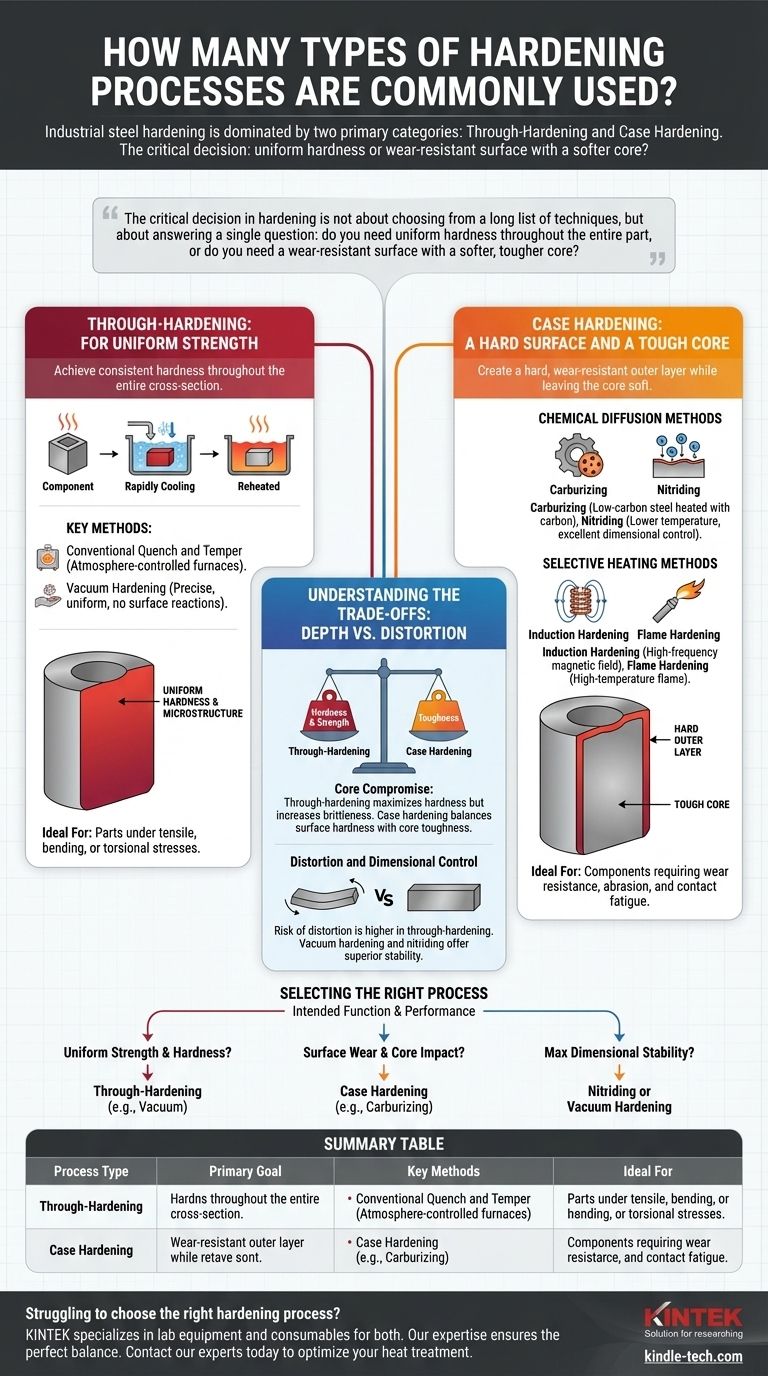

Essentiellement, le durcissement industriel de l'acier est dominé par deux catégories principales de procédés : le durcissement à cœur et la cémentation. Bien qu'il existe de nombreuses variations spécialisées, presque toutes les méthodes courantes appartiennent à l'une de ces deux familles, différenciées par le fait qu'elles durcissent le composant entier ou seulement sa couche superficielle.

La décision critique en matière de durcissement ne consiste pas à choisir parmi une longue liste de techniques, mais à répondre à une seule question : avez-vous besoin d'une dureté uniforme sur toute la pièce, ou avez-vous besoin d'une surface résistante à l'usure avec un cœur plus doux et plus résistant ?

Durcissement à cœur : Pour une résistance uniforme

Le durcissement à cœur, également connu sous le nom de trempe et revenu, vise à obtenir une dureté et une microstructure constantes sur toute la section transversale d'un composant. Ceci est idéal pour les pièces soumises à des contraintes de traction, de flexion ou de torsion qui sont réparties dans le corps de la pièce.

Ce que c'est

Le processus implique de chauffer le composant en acier entier au-dessus de sa température de transformation critique, puis de le refroidir rapidement (trempe) dans un milieu comme l'huile, l'eau ou le gaz. Ce refroidissement rapide fixe une structure cristalline très dure et fragile appelée martensite. Une étape de revenu ultérieure (réchauffage à une température plus basse) est presque toujours nécessaire pour réduire la fragilité et améliorer la ténacité.

Méthode clé : Trempe et revenu conventionnels

C'est le processus de durcissement classique effectué dans des fours à atmosphère contrôlée. C'est une méthode rentable et largement comprise pour obtenir une résistance élevée dans une variété d'aciers alliés.

Méthode clé : Durcissement sous vide

Comme indiqué, ce processus est effectué dans un four sous vide. Le principal avantage est que l'absence d'oxygène empêche les réactions de surface, ce qui donne une pièce brillante et propre sans décarburation de surface.

L'environnement contrôlé permet également un contrôle de température extrêmement précis et un chauffage uniforme, ce qui minimise la distorsion. La trempe est généralement effectuée à l'aide de gaz inerte à haute pression, comme l'azote, qui est moins sévère que la trempe liquide et réduit davantage le risque de fissuration ou de déformation.

Cémentation : Une surface dure et un cœur résistant

La cémentation, ou durcissement superficiel, crée une couche externe dure et résistante à l'usure (la "cémentation") tout en laissant l'intérieur, ou "cœur", du composant doux et ductile. Ce profil à double propriété est parfait pour les composants qui doivent résister à l'usure de surface, à l'abrasion et à la fatigue de contact tout en supportant les chocs et les charges d'impact sans se fracturer.

Méthodes de diffusion chimique

Ces procédés modifient la chimie de la surface de l'acier en y diffusant des éléments à haute température.

La carburation est une méthode largement utilisée où l'acier à faible teneur en carbone est chauffé dans un environnement riche en carbone. Le carbone diffuse dans la surface, qui peut ensuite être trempée et revenue pour créer une cémentation dure et à haute teneur en carbone sur un cœur résistant et à faible teneur en carbone.

La nitruration implique la diffusion d'azote dans la surface de l'acier. Ce processus est effectué à des températures plus basses que la carburation et ne nécessite pas de trempe, ce qui minimise la distorsion et permet un excellent contrôle dimensionnel. La couche nitrurée résultante est extrêmement dure et résistante à l'usure.

Méthodes de chauffage sélectif

Ces méthodes durcissent la surface en chauffant rapidement uniquement la couche externe, suivie d'une trempe. La chimie et les propriétés du cœur restent inchangées.

Le durcissement par induction utilise un champ magnétique alternatif à haute fréquence pour générer rapidement de la chaleur à la surface d'une pièce. Une fois que la surface atteint la bonne température, l'alimentation est coupée et la pièce est immédiatement trempée. C'est un processus très rapide, propre et contrôlable.

Le durcissement à la flamme utilise une flamme à haute température provenant d'un chalumeau pour chauffer la surface du composant. Une fois la température désirée atteinte, la surface est trempée. C'est un processus plus manuel mais polyvalent et bien adapté aux pièces très grandes ou non uniformes.

Comprendre les compromis : Profondeur vs. Distorsion

Le choix du bon processus nécessite de comprendre les compromis inhérents entre les différents résultats métallurgiques.

Le compromis fondamental : Dureté vs. Ténacité

C'est le compromis le plus fondamental en métallurgie. Le durcissement à cœur maximise la dureté et la résistance mais augmente la fragilité. La cémentation crée intentionnellement un composite, équilibrant la dureté de surface avec la ténacité du cœur.

Distorsion et contrôle dimensionnel

Tout processus impliquant un chauffage et une trempe rapide introduit des contraintes et comporte un risque de distorsion. Le durcissement à cœur, qui affecte la pièce entière, présente généralement un risque de déformation plus élevé que la cémentation.

Des procédés comme le durcissement sous vide et la nitruration sont appréciés pour leur stabilité dimensionnelle supérieure grâce à un chauffage plus uniforme et une trempe moins sévère ou inexistante.

Coût et application

Le durcissement à cœur est souvent plus simple et plus rentable pour les pièces où des propriétés uniformes sont nécessaires. Les processus de cémentation peuvent être plus complexes et coûteux, mais sont essentiels pour les composants haute performance comme les engrenages, les roulements et les vilebrequins qui nécessitent des propriétés de surface et de cœur adaptées.

Sélection du bon processus de durcissement

Votre choix doit être entièrement dicté par la fonction prévue du composant et les exigences de performance.

- Si votre objectif principal est une résistance et une dureté uniformes pour résister aux charges de flexion ou de traction : Choisissez un processus de durcissement à cœur comme la trempe et le revenu conventionnels ou, pour une plus grande précision, le durcissement sous vide.

- Si votre objectif principal est la résistance à l'usure de surface combinée à la résistance aux chocs du cœur : Choisissez un processus de cémentation comme la carburation pour les charges élevées ou le durcissement par induction pour la vitesse et la précision.

- Si votre objectif principal est une stabilité dimensionnelle maximale et qu'une distorsion minimale est impérative : Priorisez la nitruration pour la cémentation ou le durcissement sous vide pour les applications de durcissement à cœur.

Comprendre cette distinction fondamentale entre le durcissement de la pièce entière et celui de sa surface seulement est la clé pour spécifier le traitement correct pour les objectifs de performance de votre matériau.

Tableau récapitulatif :

| Type de processus | Objectif principal | Méthodes clés | Idéal pour |

|---|---|---|---|

| Durcissement à cœur | Dureté uniforme sur toute la pièce | Trempe et revenu, Durcissement sous vide | Pièces soumises à des contraintes de traction, de flexion ou de torsion |

| Cémentation | Surface dure, cœur résistant | Carburation, Nitruration, Induction, Durcissement à la flamme | Engrenages, roulements, composants nécessitant une résistance à l'usure et aux chocs |

Vous avez du mal à choisir le bon processus de durcissement pour vos composants ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux applications de durcissement à cœur et de cémentation. Notre expertise vous assure d'atteindre l'équilibre parfait entre dureté, ténacité et stabilité dimensionnelle pour vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et laissez-nous vous aider à optimiser votre processus de traitement thermique pour des performances supérieures.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités