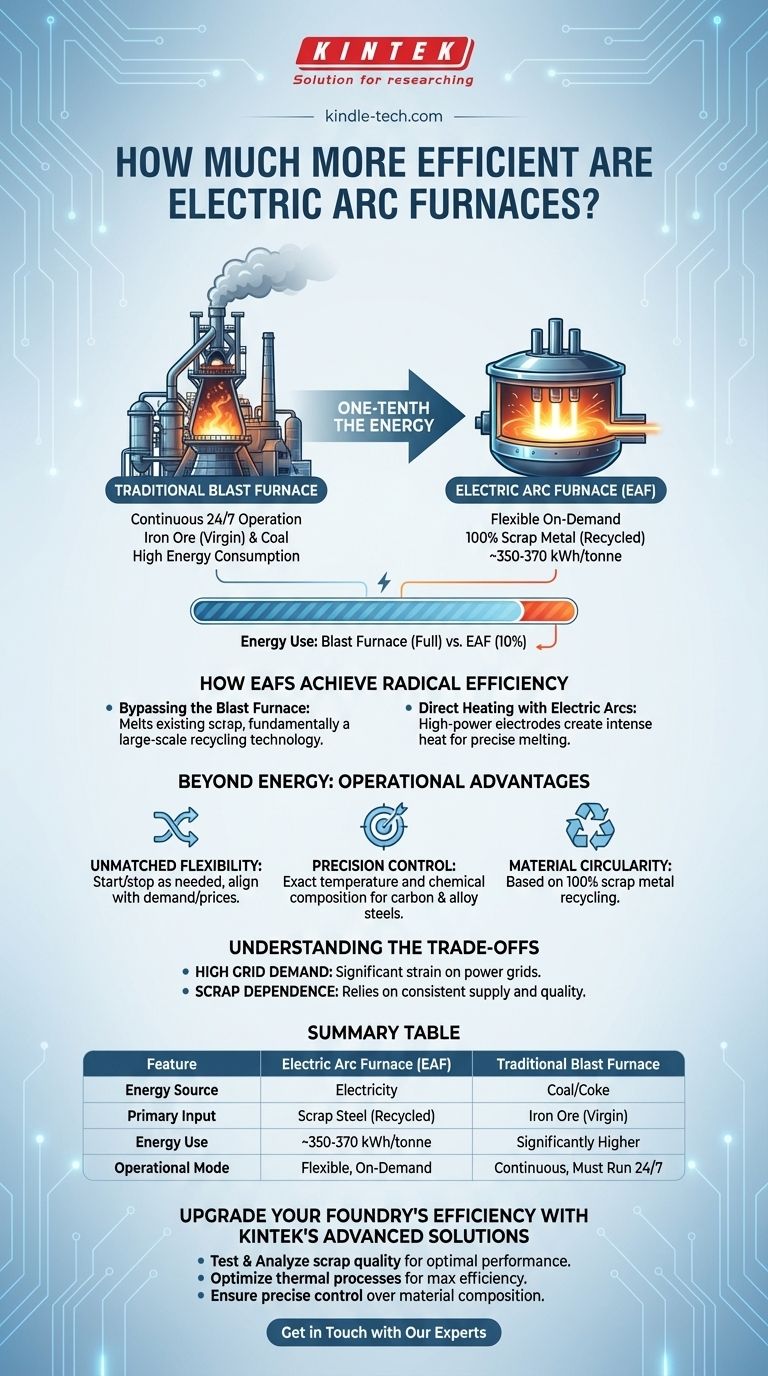

D'un point de vue énergétique, la différence est stupéfiante. Un four à arc électrique (FAE) ne nécessite qu'un dixième de l'énergie nécessaire à un haut fourneau traditionnel pour produire la même quantité d'acier. Cette réduction spectaculaire de l'intensité énergétique découle d'une différence fondamentale dans la manière dont chaque technologie aborde la sidérurgie.

L'efficacité fondamentale d'un four à arc électrique n'est pas seulement une amélioration incrémentielle ; elle représente un changement de paradigme complet, passant de la production d'acier à partir de matières premières à son recyclage par l'électricité, offrant des gains profonds en matière d'utilisation de l'énergie, de circularité des matériaux et d'agilité opérationnelle.

Comment les FAE atteignent une efficacité radicale

L'incroyable efficacité d'un FAE ne repose pas sur un seul composant, mais sur toute sa philosophie opérationnelle. Il redéfinit le processus de fabrication de l'acier en remplaçant l'apport principal, le minerai de fer brut, par de la ferraille recyclée.

Contourner le haut fourneau

Une aciérie intégrée traditionnelle utilise un haut fourneau pour convertir le minerai de fer en fer, un processus extrêmement gourmand en énergie et qui doit fonctionner en continu. Ce processus nécessite la création de coke à partir de charbon et implique de multiples réactions chimiques à haute température.

Le FAE contourne complètement cela. Sa fonction principale est de faire fondre la ferraille d'acier existante, ce qui nécessite beaucoup moins d'énergie que de créer de l'acier neuf à partir de matières premières. C'est fondamentalement une technologie de recyclage à grande échelle.

Chauffage direct par arcs électriques

Le FAE utilise des électrodes en graphite de haute puissance pour créer un arc électrique directement sur la ferraille à l'intérieur. Cet arc génère une chaleur intense, faisant fondre le métal avec une grande précision et un grand contrôle.

Cette application directe de l'énergie est bien plus efficace que le processus de réduction chimique complexe et multi-étapes qui se produit à l'intérieur d'un haut fourneau. L'énergie typique requise est d'environ 350 à 370 kWh par tonne d'acier produite.

Au-delà de l'énergie : les avantages opérationnels

Bien que les économies d'énergie soient l'avantage le plus souvent cité, le modèle FAE offre des avantages cruciaux en matière de flexibilité et de contrôle qui sont tout simplement impossibles avec les technologies plus anciennes.

Flexibilité opérationnelle inégalée

Les hauts fourneaux doivent fonctionner en continu pendant des mois, voire des années ; les arrêter et les redémarrer est une tâche monumentale et coûteuse.

En revanche, un FAE peut être démarré et arrêté selon les besoins. Cela permet aux producteurs d'aligner la production directement sur la demande du marché ou même sur les fluctuations des prix de l'électricité, ce qui constitue un avantage économique significatif.

Précision et contrôle des matériaux

Le processus FAE permet un contrôle très précis de la température et de la composition chimique de l'acier en fusion.

Cette précision le rend idéal pour produire une grande variété d'aciers au carbone et alliés selon des spécifications exactes. Il peut atteindre un niveau de contrôle qualité essentiel pour les applications spécialisées.

Comprendre les compromis

Aucune technologie n'est sans limites. L'efficacité du FAE s'accompagne de ses propres exigences et défis spécifiques qui doivent être gérés.

Forte demande sur le réseau électrique

Bien que l'énergie totale consommée soit bien inférieure à celle d'un haut fourneau, un FAE consomme une quantité massive d'électricité en très peu de temps. Cela peut exercer une pression importante sur les réseaux électriques locaux si cela n'est pas géré correctement.

Les fonderies utilisant des FAE doivent travailler en étroite collaboration avec les fournisseurs d'électricité et planifier souvent leurs opérations pour éviter les périodes de pointe afin de maintenir l'efficacité et la stabilité du réseau.

Dépendance à la ferraille

Le modèle FAE est construit sur la base du recyclage à 100 % de la ferraille. Son efficacité et ses avantages environnementaux sont directement liés à la disponibilité et à la qualité de la ferraille ferreuse.

Cela crée une dépendance à une chaîne d'approvisionnement constante en acier recyclé, qui peut être soumise aux fluctuations du marché en termes de prix et de disponibilité.

Faire le bon choix pour votre objectif

Le choix entre les technologies de fabrication de l'acier dépend entièrement de l'objectif stratégique, des ressources disponibles et de l'orientation du marché.

- Si votre objectif principal est de minimiser la consommation d'énergie directe et les émissions de CO2 : Le FAE est le choix incontesté en raison de sa dépendance à l'électricité et aux matériaux recyclés.

- Si votre objectif principal est l'agilité opérationnelle et la production de nuances d'acier spécialisées : La nature à la demande et le contrôle précis du FAE en font la technologie supérieure.

- Si votre objectif principal est de produire de l'acier vierge à partir de minerai de fer à une échelle massive et continue : La voie du haut fourneau traditionnel reste la méthode établie, bien que beaucoup plus gourmande en énergie.

En fin de compte, le four à arc électrique représente un avenir plus durable, plus flexible et plus efficace pour l'industrie sidérurgique.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique (FAE) | Haut fourneau traditionnel |

|---|---|---|

| Source d'énergie | Électricité | Charbon/Coke |

| Apport principal | Ferraille d'acier (Recyclée) | Minerai de fer (Vierge) |

| Consommation d'énergie | ~350-370 kWh/tonne | Significativement plus élevée |

| Mode de fonctionnement | Flexible, à la demande | Continu, doit fonctionner 24h/24 et 7j/7 |

| Avantage clé | Efficacité énergétique, Circularité des matériaux | Production d'acier vierge à grande échelle |

Améliorez l'efficacité de votre fonderie avec les solutions avancées de KINTEK

Vous cherchez à réduire les coûts énergétiques, à améliorer la flexibilité opérationnelle ou à améliorer vos capacités de recyclage de l'acier ? KINTEK se spécialise dans les équipements de laboratoire et industriels haute performance, y compris les systèmes qui prennent en charge les tests de matériaux avancés et l'optimisation des processus pour la production d'acier moderne.

Notre expertise peut vous aider à :

- Tester et analyser la qualité de la ferraille pour des performances FAE optimales.

- Optimiser les processus thermiques pour maximiser l'efficacité énergétique.

- Assurer un contrôle précis de la composition et de la qualité des matériaux.

Que vous soyez en R&D, en contrôle qualité ou en production, KINTEK dispose de l'équipement et des consommables pour soutenir vos objectifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à tirer parti de la technologie FAE pour une opération plus durable et plus rentable.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Pourquoi faut-il éviter la contamination par l'eau lors des mesures FTIR utilisant des plaques de NaCl ou de KBr ? Protégez votre équipement et l'intégrité de vos données

- Quelle est l'importance de l'ajout de carbonate de polypropylène (PPC) comme liant ? Améliorer l'intégrité structurelle du nickel-alumine

- Quel est l'objectif de l'utilisation de conteneurs en treillis d'acier perméable pour la synthèse d'échantillons d'alliages ferreux non extrudés ?

- Comment le frittage fonctionne-t-il avec les céramiques ? Découvrez le processus pour des matériaux denses et à haute résistance

- Quel équipement de sécurité suivant peut vous aider à éviter l'inhalation de vapeurs chimiques nocives ? Choisissez le bon respirateur pour votre laboratoire

- Quels sont les inconvénients du frittage ? Coûts élevés et défis de contrôle des processus

- Quel est le meilleur catalyseur pour la pyrolyse ? Un guide stratégique pour maximiser la qualité et le rendement du bio-fioul

- Quelle est la valeur de l'huile de pyrolyse ? Un guide pour évaluer ce biocarburant complexe