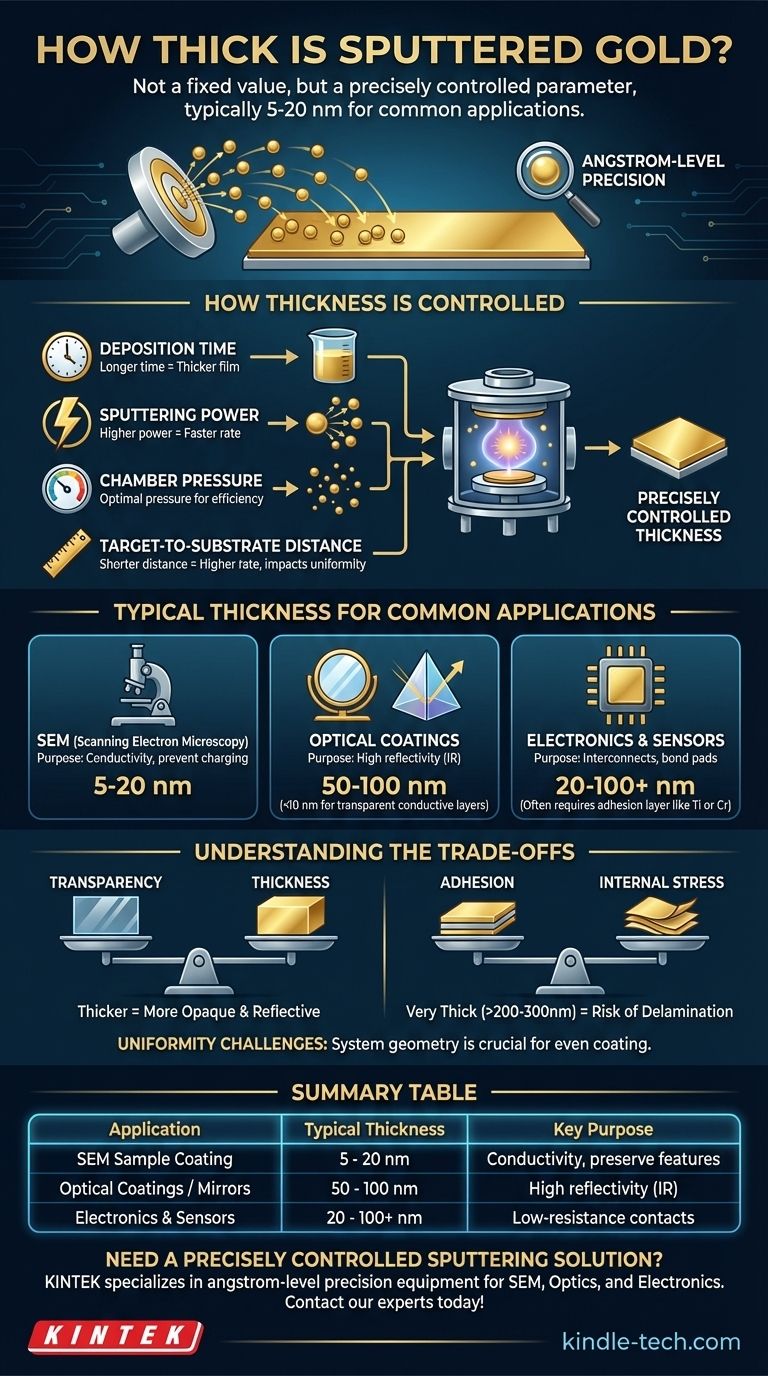

L'épaisseur d'une couche d'or pulvérisée n'est pas une valeur fixe mais un paramètre précisément contrôlé du processus de dépôt. L'épaisseur est déterminée par les exigences spécifiques de l'application. Pour de nombreuses utilisations courantes, comme la préparation d'échantillons pour la microscopie électronique, cette couche a généralement une épaisseur comprise entre 5 et 20 nanomètres (nm).

Le concept central à comprendre est que vous ne demandez pas "quelle est l'épaisseur de l'or pulvérisé", mais plutôt "quelle épaisseur puis-je atteindre avec la pulvérisation ?" Le processus offre une précision au niveau de l'angström, vous permettant de concevoir un film parfaitement adapté à une fonction spécifique, des couches conductrices presque transparentes aux miroirs entièrement opaques.

Comment l'épaisseur de pulvérisation est contrôlée

L'épaisseur finale d'un film pulvérisé est le résultat direct de plusieurs paramètres clés du processus. Le taux de dépôt, mesuré en angströms ou nanomètres par seconde, est géré par le technicien pour atteindre l'épaisseur cible avec une grande précision.

Le rôle du temps de dépôt

C'est la variable de contrôle la plus simple. Tous les autres facteurs étant égaux, plus le substrat est exposé au flux d'atomes d'or pulvérisés, plus le film résultant sera épais. Les systèmes automatisés peuvent arrêter le processus après un temps prédéfini pour atteindre une épaisseur spécifique.

L'impact de la puissance de pulvérisation

La puissance de pulvérisation, généralement la puissance CC pour une cible conductrice comme l'or, dicte l'énergie des ions bombardant la cible. Une puissance plus élevée entraîne un bombardement plus agressif, éjectant plus d'atomes d'or par seconde et augmentant ainsi le taux de dépôt.

L'influence de la pression de la chambre

La pulvérisation se produit dans une chambre à vide remplie d'une petite quantité de gaz inerte, généralement de l'argon. La pression de ce gaz affecte l'efficacité du processus. Si la pression est trop élevée, les atomes d'or pulvérisés entreront en collision avec trop d'atomes de gaz, les dispersant et réduisant le taux de dépôt sur le substrat.

Distance cible-substrat

La distance physique entre la cible d'or et le substrat à revêtir est critique. Une distance plus courte conduit généralement à un taux de dépôt plus élevé, car davantage d'atomes éjectés atterriront sur le substrat. Cependant, cela peut parfois se faire au détriment de l'uniformité du film sur la surface du substrat.

Épaisseur typique pour les applications courantes

La "bonne" épaisseur dépend entièrement de l'objectif. Ce qui fonctionne pour une application est totalement inadapté pour une autre, soulignant l'importance du contrôle du processus.

Microscopie Électronique à Balayage (MEB)

Pour la MEB, les échantillons non conducteurs doivent être revêtus pour éviter l'accumulation de charge électrique due au faisceau d'électrons. Une couche d'or ou d'or-palladium de 5 à 20 nm est standard. Elle est suffisamment épaisse pour assurer une excellente conductivité mais suffisamment fine pour ne pas masquer les fines caractéristiques nanométriques de la surface de l'échantillon.

Revêtements optiques

En optique, l'or est prisé pour sa haute réflectivité, en particulier dans le spectre infrarouge (IR). Une couche de 50 à 100 nm est souvent utilisée pour créer un miroir hautement réfléchissant. Inversement, des couches extrêmement fines (<10 nm) peuvent être partiellement transparentes tout en étant conductrices, une propriété utilisée dans certains filtres optiques spécialisés et électrodes transparentes.

Électronique et capteurs

En microélectronique, l'or est utilisé pour les plots de liaison, les interconnexions et les couches de contact en raison de sa conductivité et de sa résistance à l'oxydation. L'épaisseur peut varier de 20 nm à plus de 100 nm, en fonction des exigences de transport de courant. Une fine couche d'adhésion de titane ou de chrome est presque toujours déposée en premier pour assurer l'adhérence de l'or au substrat (par exemple, silicium ou verre).

Comprendre les compromis

Le choix d'une épaisseur est une décision d'ingénierie qui implique d'équilibrer des propriétés concurrentes. Il n'y a pas de "meilleure" épaisseur unique, seulement la plus appropriée pour une tâche donnée.

Épaisseur vs Transparence

C'est le compromis le plus direct. À mesure qu'un film d'or s'épaissit, il absorbe et réfléchit plus de lumière, devenant plus opaque. Un film de 5 nm peut apparaître comme une légère teinte transparente, tandis qu'un film de 50 nm sera entièrement opaque et semblable à un miroir.

Adhésion et contrainte interne

Le dépôt d'une couche d'or très épaisse (>200-300 nm) peut introduire une contrainte interne significative dans le film. Cette contrainte peut provoquer le délaminage ou le décollement de la couche du substrat, surtout si l'adhérence initiale de la surface est faible.

Défis d'uniformité

Obtenir une épaisseur parfaitement uniforme est plus difficile qu'il n'y paraît, surtout sur des substrats grands ou de formes complexes. La géométrie du système de pulvérisation, y compris la taille de la cible et la rotation du substrat, doit être soigneusement conçue pour assurer un revêtement uniforme d'un bord à l'autre.

Définir vos exigences d'épaisseur

Pour sélectionner l'épaisseur correcte, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est le revêtement d'échantillons pour la MEB : Visez une couche de 5 à 20 nm pour assurer la conductivité sans masquer les caractéristiques de surface à l'échelle nanométrique.

- Si votre objectif principal est de créer un miroir optique : Une épaisseur de 50 à 100 nm fournira généralement une excellente réflectivité, en particulier pour la lumière infrarouge.

- Si votre objectif principal est la conductivité électrique pour l'électronique : Une couche de 20 à 100 nm offre généralement une faible résistance, mais vous devez tenir compte de la nécessité d'une couche d'adhésion comme le titane.

En fin de compte, la pulvérisation d'or offre le contrôle nécessaire pour déposer l'épaisseur précise que votre application exige, transformant l'épaisseur d'une simple mesure en un puissant paramètre d'ingénierie.

Tableau récapitulatif :

| Application | Plage d'épaisseur typique | Objectif clé |

|---|---|---|

| Revêtement d'échantillons MEB | 5 - 20 nm | Conductivité sans masquer les caractéristiques |

| Revêtements optiques / Miroirs | 50 - 100 nm | Haute réflectivité, surtout en IR |

| Électronique et capteurs | 20 - 100+ nm | Interconnexions et contacts à faible résistance |

Besoin d'une solution de pulvérisation d'or précisément contrôlée pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire qui offrent une précision au niveau de l'angström pour des applications allant de la préparation d'échantillons MEB aux revêtements optiques avancés. Notre expertise garantit que vous atteignez l'épaisseur, l'uniformité et l'adhérence exactes que votre recherche exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un processus de pulvérisation à vos besoins spécifiques !

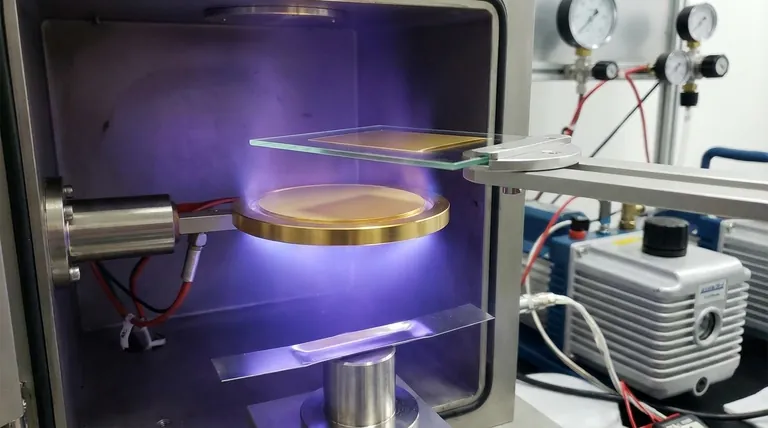

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Fenêtres optiques en diamant CVD pour applications de laboratoire

Les gens demandent aussi

- Quelles sont les exigences en matière de caractéristiques dans le traitement thermique ? Maîtriser les 4 variables clés pour le succès des matériaux

- Qu'est-ce qu'une étuve de laboratoire à usage général ? Un guide sur le séchage, la stérilisation et le durcissement

- Quelle est la température de service maximale pour les joints brasés ? Découvrez la clé de la fiabilité et des performances des joints

- Qu'est-ce que le processus de pulvérisation cathodique ? Un guide étape par étape sur le dépôt de couches minces

- Quels sont les 3 avantages et inconvénients de la biomasse ? Peser la durabilité de l'énergie renouvelable

- Combien de temps prend le frittage ? De quelques millisecondes à plusieurs jours pour des résultats optimaux

- Quels sont les processus à effectuer après la fin de l'étape de frittage ? Maîtriser les étapes critiques post-frittage

- Quel est l'usage du pressage isostatique à chaud ? Atteindre une intégrité matérielle sans faille pour les applications exigeantes