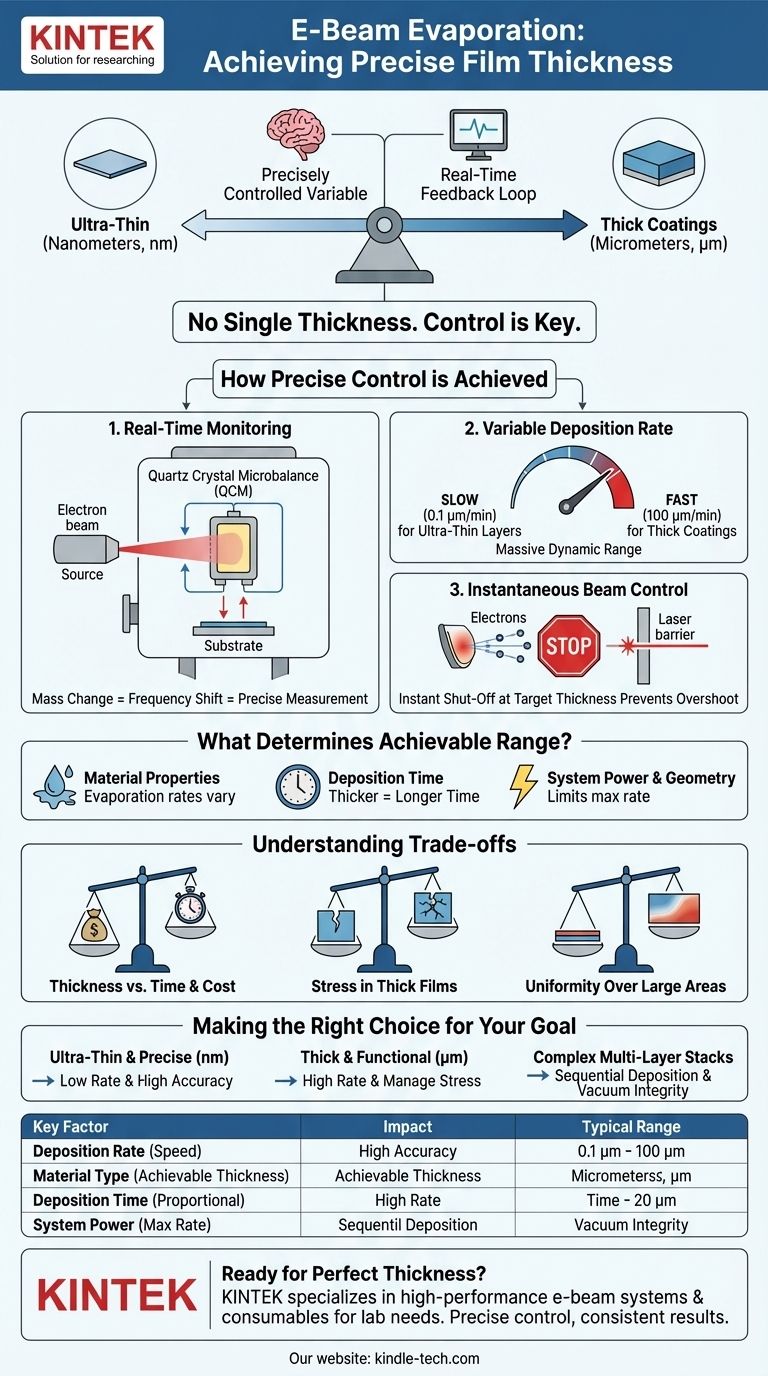

Il n'y a pas d'épaisseur unique pour un film créé par évaporation par faisceau d'électrons ; l'épaisseur est plutôt une variable contrôlée avec précision et adaptée à l'application spécifique. Le processus se caractérise par sa vaste portée, capable de produire des films allant de quelques nanomètres à bien plus de 100 micromètres. Ce contrôle est obtenu en utilisant un moniteur à cristal de quartz pour mesurer la croissance du film en temps réel et en coupant le faisceau d'électrons dès que l'épaisseur souhaitée est atteinte.

Le principe fondamental de l'évaporation par faisceau d'électrons n'est pas d'atteindre une épaisseur fixe, mais d'avoir un contrôle précis et en temps réel sur le processus de dépôt. Cela permet une gamme exceptionnellement large d'épaisseurs de film, limitée principalement par le matériau utilisé et le temps alloué à la procédure.

Comment l'évaporation par faisceau d'électrons permet un contrôle précis de l'épaisseur

La caractéristique déterminante de l'évaporation par faisceau d'électrons moderne est son système de contrôle basé sur la rétroaction. Ce système permet aux opérateurs de cibler et d'atteindre une épaisseur de film spécifique avec une grande répétabilité.

Le rôle de la surveillance en temps réel

L'ensemble du processus est régi par une microbalance à cristal de quartz (QCM) positionnée à l'intérieur de la chambre à vide. Lorsque le matériau évaporé recouvre le cristal, sa fréquence de résonance change.

Ce décalage de fréquence est directement proportionnel à la masse ajoutée au cristal, permettant une mesure extrêmement précise et en temps réel de l'épaisseur croissante du film.

L'impact du taux de dépôt

Les systèmes à faisceau d'électrons offrent une plage dynamique massive de taux de dépôt, généralement de 0,1 à 100 micromètres par minute (μm/min).

Pour les couches extrêmement minces et précises, un taux très lent est utilisé. Pour les revêtements épais et protecteurs, le système peut fonctionner à son taux maximal pour réduire le temps de processus.

Contrôle instantané du faisceau

Dès que le QCM indique que l'épaisseur cible a été atteinte, le système coupe instantanément le faisceau d'électrons. Cet arrêt immédiat est essentiel pour éviter le dépassement et garantir que l'épaisseur finale du film est précise à l'échelle nanométrique.

Qu'est-ce qui détermine la plage d'épaisseur réalisable ?

Bien que théoriquement polyvalentes, les limites pratiques de l'épaisseur du film sont influencées par plusieurs facteurs, notamment les propriétés du matériau et la configuration du système.

Caractéristiques d'évaporation du matériau

Chaque matériau a un taux d'évaporation unique basé sur son point de fusion et la puissance appliquée par le faisceau d'électrons. Les matériaux à haute température comme le tungstène ou les oxydes métalliques peuvent se déposer plus lentement que des matériaux comme l'aluminium ou l'or.

Temps de dépôt

Le facteur le plus simple est le temps. Un film plus épais nécessite simplement un temps de dépôt plus long. Un film de 100 µm déposé à 10 µm/min prendra 10 minutes, tandis qu'un film de 10 nanomètres à 0,1 µm/min ne prendra que 6 secondes.

Puissance et géométrie du système

La puissance maximale du canon à électrons et la distance entre la source et le substrat (la "distance de projection") influencent le taux de dépôt maximal réalisable, et donc la rapidité avec laquelle un film très épais peut être produit.

Comprendre les compromis

Le choix d'une épaisseur cible implique d'équilibrer des facteurs contradictoires. La polyvalence de l'évaporation par faisceau d'électrons s'accompagne de considérations techniques et physiques qu'il est important de comprendre.

Épaisseur vs. Temps et Coût

Les films extrêmement épais (centaines de micromètres) peuvent prendre un temps considérable à déposer. Cela augmente les coûts d'exploitation et réduit le débit du système.

Contraintes dans les films épais

À mesure qu'un film devient plus épais, des contraintes internes peuvent s'accumuler. Cela peut entraîner une mauvaise adhérence, des fissures ou un décollement du film du substrat, ce qui fixe une limite supérieure pratique pour de nombreuses combinaisons de matériaux.

Uniformité sur de grandes surfaces

Bien que le QCM fournisse une mesure ponctuelle précise, l'obtention d'une uniformité d'épaisseur parfaite sur un grand substrat devient plus difficile avec des films plus épais. Le panache de dépôt a une distribution naturelle qui doit être gérée.

Faire le bon choix pour votre objectif

Les exigences de votre application détermineront l'approche optimale de l'épaisseur du film avec l'évaporation par faisceau d'électrons.

- Si votre objectif principal est des couches ultra-minces et précises (nanomètres) : Tirez parti des faibles taux de dépôt du système et de la haute précision du moniteur à cristal de quartz en temps réel.

- Si votre objectif principal est des revêtements épais et fonctionnels (micromètres) : Utilisez les taux de dépôt élevés pour minimiser le temps de processus, mais soyez attentif à la gestion des contraintes internes du film.

- Si votre objectif principal est des empilements multicouches complexes : Capitalisez sur la capacité à déposer différents matériaux en séquence, avec un contrôle précis de l'épaisseur de chaque couche individuelle sans rompre le vide.

En fin de compte, l'évaporation par faisceau d'électrons vous offre le contrôle nécessaire pour créer l'épaisseur de film exacte requise par votre conception.

Tableau récapitulatif :

| Facteur clé | Impact sur l'épaisseur | Plage typique |

|---|---|---|

| Taux de dépôt | Contrôle la vitesse de croissance du film | 0,1 - 100 μm/min |

| Type de matériau | Affecte l'épaisseur réalisable | Varie selon le point de fusion |

| Temps de dépôt | Directement proportionnel à l'épaisseur | Secondes à heures |

| Puissance du système | Limite le taux de dépôt maximal | Dépend de la puissance du canon à électrons |

Prêt à déposer l'épaisseur de film parfaite pour votre application ? KINTEK est spécialisé dans la fourniture de systèmes d'évaporation par faisceau d'électrons haute performance et de consommables pour les besoins de laboratoire. Nos solutions offrent le contrôle précis et la fiabilité dont vous avez besoin pour obtenir des résultats cohérents, des couches ultra-minces aux revêtements épais. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus de dépôt !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant