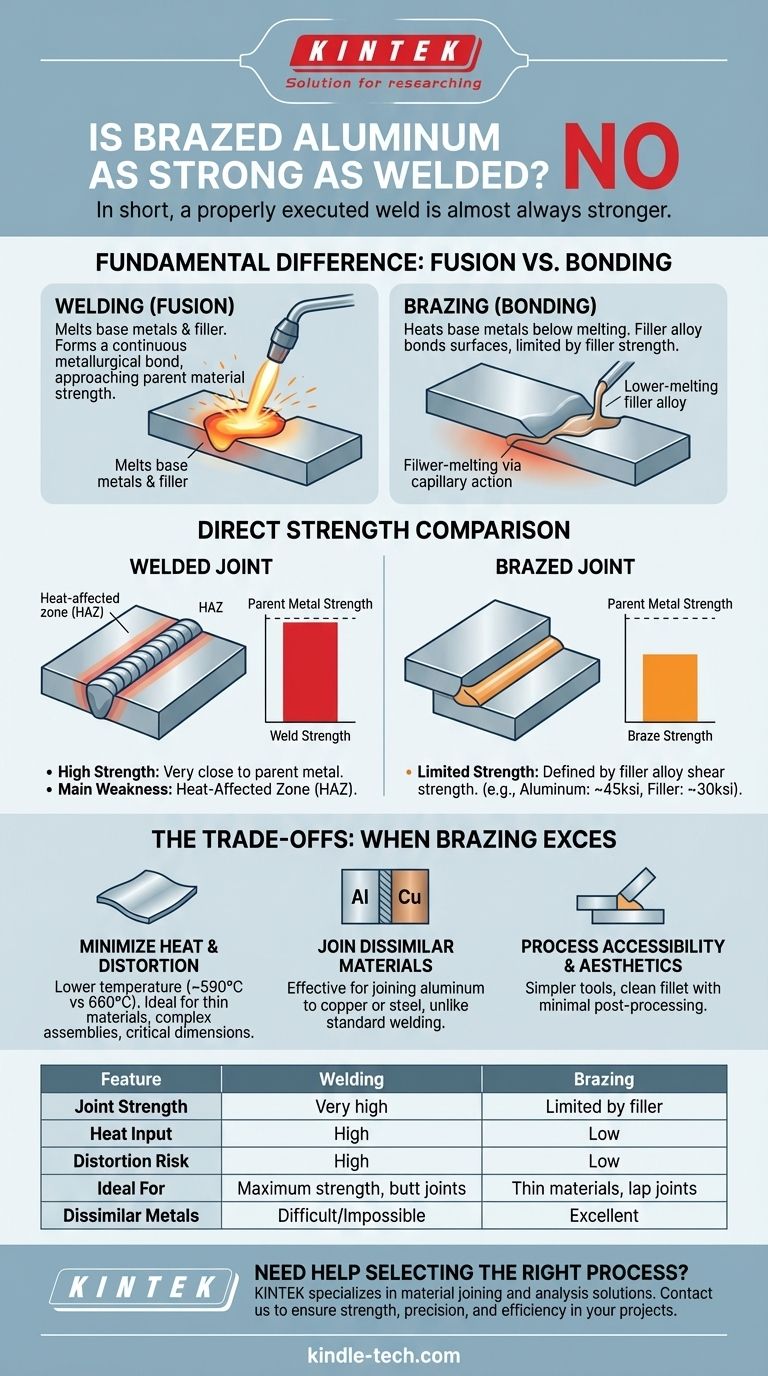

En bref, non. Une soudure d'aluminium correctement réalisée est presque toujours plus solide qu'un joint en aluminium brasé. Le soudage fusionne les métaux de base ensemble, créant une liaison métallurgique continue qui peut approcher la résistance du matériau de base lui-même. Le brasage, en revanche, assemble les pièces à l'aide d'un métal d'apport ayant un point de fusion plus bas, ce qui signifie que la résistance ultime du joint est limitée par la résistance de l'alliage d'apport le plus faible.

Le choix entre le soudage et le brasage de l'aluminium n'est pas une simple question de savoir lequel est le « plus solide ». C'est une décision d'ingénierie stratégique. Le soudage offre une résistance maximale au joint, tandis que le brasage offre un contrôle supérieur sur la distorsion thermique, ce qui en fait le meilleur choix pour les matériaux minces, les assemblages complexes et l'assemblage de métaux dissemblables.

La différence fondamentale : Fusion contre collage

Pour comprendre la différence de résistance, vous devez d'abord comprendre la distinction fondamentale entre les deux procédés. Ils fonctionnent selon des principes entièrement différents.

Comment fonctionne le soudage

Le soudage est un procédé de fusion. Il utilise une source à haute température, comme une torche TIG, pour faire fondre les bords des pièces de base en aluminium et une baguette d'apport compatible ensemble. Ce bain de fusion se solidifie pour former une seule pièce de métal continue. L'objectif est un joint homogène qui est, à toutes fins utiles, une partie du matériau d'origine.

Comment fonctionne le brasage

Le brasage est un procédé d'adhésion à l'échelle microscopique. Il chauffe les métaux de base à une température inférieure à leur point de fusion tout en faisant fondre un alliage d'apport de brasage spécialisé dans le joint. Ce métal d'apport en fusion est attiré entre les surfaces étroitement ajustées par l'action capillaire, créant une connexion solide et collée une fois refroidi. Les métaux de base ne sont jamais fondus.

Une comparaison directe des résistances

La résistance du joint final est dictée par le procédé utilisé et les matériaux impliqués.

La résistance d'un joint soudé

Une soudure d'aluminium de haute qualité peut atteindre une résistance très proche de celle du métal de base. Le principal point de faiblesse est la Zone Affectée Thermiquement (ZAT) — la zone du métal de base entourant la soudure qui a été chauffée mais non fondue. Dans cette zone, la chaleur peut modifier l'état de revenu de l'aluminium, réduisant légèrement sa résistance par rapport au métal de base non affecté.

La résistance d'un joint brasé

La résistance d'un joint brasé est limitée par la résistance au cisaillement de l'alliage d'apport de brasage. Pour l'aluminium, ces alliages d'apport sont intrinsèquement plus faibles que la plupart des alliages d'aluminium structurels. Par exemple, un alliage d'aluminium 6061-T6 courant a une résistance à la traction d'environ 45 000 psi, tandis qu'un métal d'apport de brasage aluminium-silicium pourrait avoir une résistance plus proche de 30 000 psi.

Le rôle critique de la conception du joint

Cette différence dicte la manière dont les joints doivent être conçus. Le soudage est efficace pour les joints bout à bout, où deux pièces sont placées bord à bord. Le brasage est nettement plus solide dans les joints à recouvrement ou les joints manchonnés, qui maximisent la surface de contact pour la liaison du métal d'apport. Cela transforme la force d'une traction de traction en une contrainte de cisaillement sur une grande surface, jouant sur les forces du brasage.

Comprendre les compromis : Quand le brasage est le choix supérieur

Si le soudage est plus solide, pourquoi quelqu'un souderait-il de l'aluminium ? Parce que la résistance maximale n'est pas le seul — ni même le plus important — facteur dans de nombreuses applications.

Minimiser la chaleur et la distorsion

C'est l'avantage le plus significatif du brasage. Le point de fusion de l'aluminium est d'environ 1220°F (660°C), tandis que le brasage de l'aluminium se produit à environ 1100°F (590°C). Cette température plus basse réduit considérablement le risque de gauchissement et de distorsion, ce qui en fait le choix idéal pour les tôles minces, les tubes et les assemblages complexes où la stabilité dimensionnelle est essentielle.

Assemblage de matériaux dissemblables

Le brasage est exceptionnellement efficace pour assembler l'aluminium avec d'autres métaux, tels que le cuivre ou l'acier. Les procédés de soudage standard ne peuvent pas le faire en raison des vastes différences de points de fusion et de métallurgie. Cela rend le brasage essentiel dans la fabrication de composants tels que les échangeurs de chaleur et les serpentins de climatisation.

Accessibilité du procédé et esthétique

Alors que le soudage TIG de l'aluminium nécessite un haut degré de compétence et un équipement coûteux capable de courant alternatif, le brasage à la torche peut être réalisé avec des outils beaucoup plus simples et abordables. De plus, un joint brasé bien exécuté produit un cordon de raccordement très propre et net qui ne nécessite souvent aucun post-traitement ni meulage, contrairement à un cordon de soudure.

Faire le bon choix pour votre application

Sélectionner la bonne méthode nécessite de définir la priorité la plus critique de votre projet.

- Si votre objectif principal est la résistance structurelle maximale et la capacité de charge : Choisissez le soudage, car il crée un joint plus solide et plus homogène capable de supporter des contraintes plus élevées.

- Si votre objectif principal est de minimiser la distorsion sur des matériaux minces ou des formes complexes : Choisissez le brasage pour son faible apport de chaleur et son contrôle dimensionnel supérieur.

- Si votre objectif principal est d'assembler de l'aluminium avec un métal différent (comme le cuivre) : Le brasage est votre seule option viable et efficace.

- Si votre objectif principal est un joint propre et esthétique avec une finition minimale : Le brasage donne souvent un résultat plus net, prêt à l'emploi sans travail supplémentaire.

En fin de compte, comprendre ces différences fondamentales vous permet de choisir le procédé qui offre non seulement une connexion, mais la bonne performance pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Soudage | Brasage |

|---|---|---|

| Résistance du joint | Très élevée (approche le métal de base) | Limitée par la résistance de l'alliage d'apport |

| Apport de chaleur | Élevé (fait fondre le métal de base) | Faible (le métal de base n'est pas fondu) |

| Risque de distorsion | Élevé | Faible |

| Idéal pour | Résistance maximale, joints bout à bout | Matériaux minces, formes complexes, joints à recouvrement |

| Métaux dissemblables | Difficile ou impossible | Excellent (ex. : aluminium sur cuivre) |

Besoin d'aide pour choisir le bon procédé d'assemblage de l'aluminium pour votre application ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables, y compris des solutions pour l'assemblage et l'analyse des matériaux. Nos experts peuvent vous aider à choisir la meilleure méthode pour garantir la solidité, la précision et l'efficacité de vos projets. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

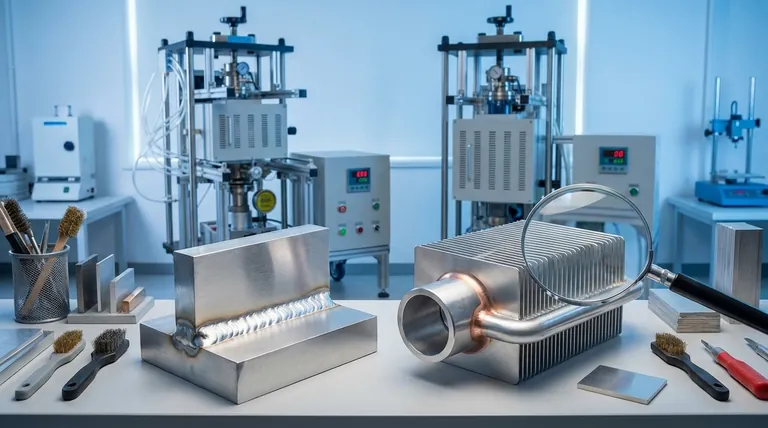

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

Les gens demandent aussi

- Comment un four de pressage à chaud sous vide contribue-t-il à la fabrication d'alliages Cr-50 % en poids Si de haute densité ? Atteindre une densification supérieure

- Pourquoi est-il nécessaire de maintenir un environnement de vide poussé lors de l'utilisation d'un four de pressage à chaud sous vide ? Aperçus d'experts

- Quelles méthodes de pressurisation sont employées dans un four de frittage sous vide ? Choisissez la bonne méthode pour vos matériaux

- Quelles sont les applications d'un four de pressage à chaud sous vide ? Créez des matériaux haute performance avec précision

- Pourquoi augmenter la température lors du forgeage ? Obtenir une résistance et une aptitude au façonnage supérieures