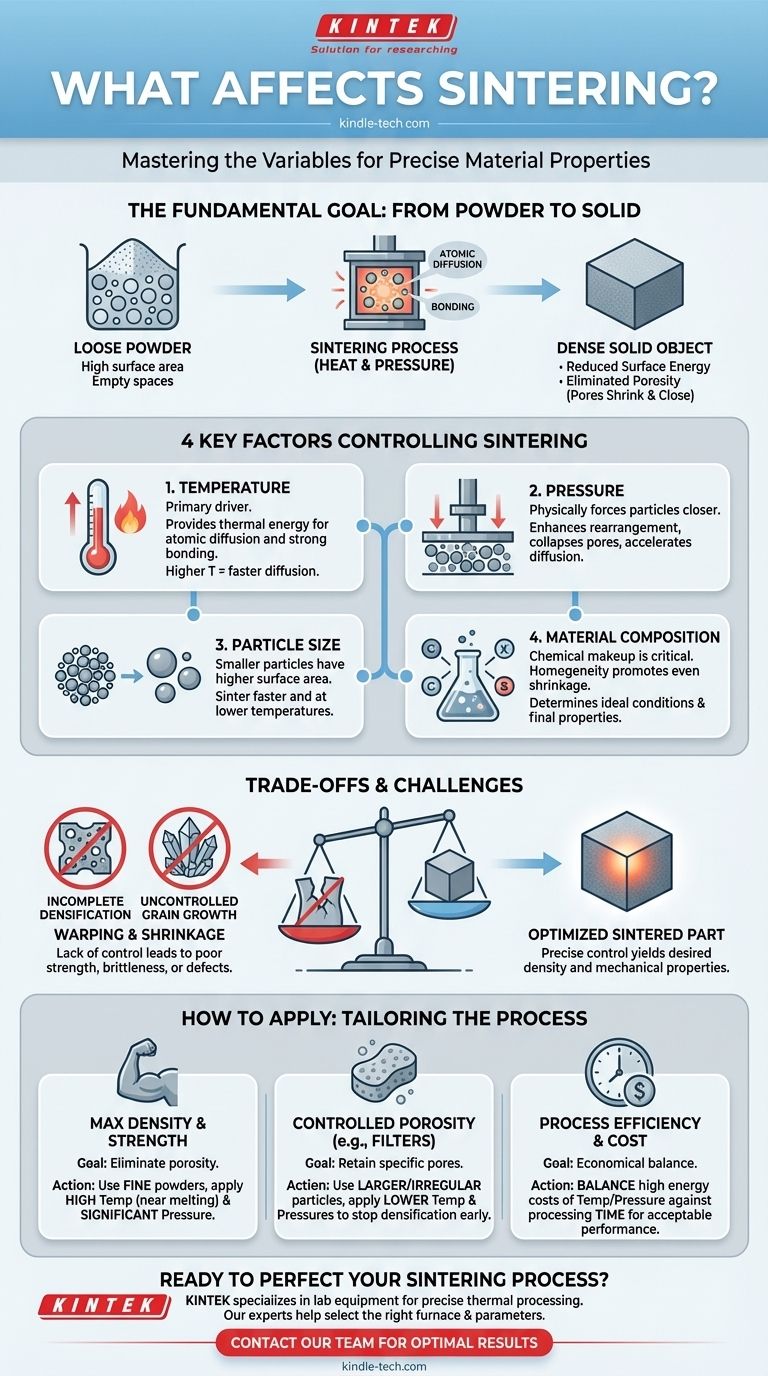

Le processus de frittage est principalement affecté par quatre facteurs clés. Il s'agit de la température du processus, de la pression appliquée, de la taille des particules de poudre initiales et de la composition du matériau. Chacune de ces variables doit être soigneusement contrôlée pour transformer une poudre lâche en un objet solide et dense avec des propriétés mécaniques spécifiques.

Le frittage est fondamentalement un jeu d'énergie et de géométrie. L'objectif est d'utiliser la chaleur et la pression pour encourager les particules individuelles à se lier, en éliminant systématiquement les espaces vides entre elles pour créer une masse solide et unifiée.

L'objectif fondamental : de la poudre au solide

Le frittage est un traitement thermique permettant de compacter la poudre en une pièce solide. Il fonctionne en appliquant de la chaleur à une température inférieure au point de fusion du matériau, ce qui provoque la diffusion des atomes à travers les limites des particules, les fusionnant.

Réduction de l'énergie de surface

Une collection de poudre lâche a une surface incroyablement élevée. Cette surface élevée correspond à une énergie de surface élevée, un état instable. Le frittage offre une voie au système pour réduire son énergie en diminuant la surface totale à mesure que les particules individuelles se lient et fusionnent.

Élimination de la porosité

Les espaces entre les particules sont appelés pores. L'objectif principal de la plupart des opérations de frittage est de réduire ou d'éliminer cette porosité. À mesure que les particules fusionnent, ces pores rétrécissent et finissent par se fermer, ce qui conduit à un composant final plus dense et plus résistant.

Facteurs clés qui contrôlent le processus de frittage

Maîtriser le processus de frittage nécessite de comprendre comment chaque variable contribue au résultat final. Ces facteurs agissent de concert pour favoriser la densification du matériau.

Le rôle de la température

La température est le principal moteur du frittage. Elle fournit l'énergie thermique nécessaire pour que les atomes deviennent mobiles et diffusent à travers les limites des particules, formant des liaisons atomiques fortes. Sans chaleur suffisante, ce processus de diffusion est trop lent pour être efficace.

L'impact de la pression

L'application d'une pression externe force physiquement les particules de poudre à se rapprocher. Cela améliore le réarrangement des particules, réduit les pores plus grands et accélère le processus de diffusion qui lie les particules entre elles.

Pourquoi la taille des particules est importante

Le comportement de frittage dépend fortement de la taille des particules initiales. Les particules plus petites ont un rapport surface/volume plus élevé, ce qui fournit une force motrice plus importante pour la densification, permettant au processus de se produire à des températures plus basses ou en moins de temps.

L'influence de la composition du matériau

La composition chimique de la poudre est critique. Une composition homogène, où toutes les particules sont uniformes et bien mélangées, favorise un retrait uniforme et des propriétés constantes. Différents matériaux et alliages ont des températures et des comportements de frittage idéaux très différents.

L'effet du taux de chauffage

La vitesse à laquelle la température cible est atteinte peut également influencer le résultat. Un taux de chauffage soigneusement contrôlé peut affecter la densité finale et la structure granulaire du matériau, prévenant les défauts comme la fissuration.

Comprendre les compromis et les défis

L'obtention d'une pièce frittée parfaite implique d'équilibrer des facteurs contradictoires. Un manque de contrôle peut entraîner des résultats indésirables qui compromettent l'intégrité du composant.

Densification incomplète

Si la température est trop basse, la pression insuffisante ou le temps de traitement trop court, la pièce ne se densifiera pas complètement. Cela laisse une porosité importante, ce qui donne un composant avec une faible résistance mécanique et une fiabilité médiocre.

Croissance incontrôlée des grains

Bien que les températures élevées favorisent la densification, maintenir une pièce à la température maximale trop longtemps peut entraîner une croissance excessive des structures cristallines internes (grains). Des grains trop grands peuvent souvent rendre un matériau, en particulier une céramique, plus fragile.

Déformation et retrait

À mesure que le matériau se densifie et que les pores sont éliminés, la pièce entière se rétracte. Si la poudre initiale n'est pas emballée uniformément ou si le chauffage est irrégulier, ce retrait peut être non uniforme, ce qui peut entraîner la déformation, la distorsion ou même la fissuration de la pièce.

Comment appliquer cela à votre projet

Votre objectif spécifique déterminera la manière dont vous manipulez les variables clés du frittage. Le processus n'est pas universel ; il doit être adapté aux propriétés souhaitées du produit final.

- Si votre objectif principal est une densité et une résistance maximales : Utilisez des poudres fines et uniformes et appliquez des températures élevées (proches du point de fusion) et une pression significative pour éliminer autant de porosité que possible.

- Si votre objectif principal est de créer une structure poreuse contrôlée (par exemple, pour les filtres) : Utilisez des particules plus grandes ou plus irrégulières avec des températures et des pressions plus basses pour arrêter intentionnellement le processus de densification avant que tous les pores ne soient fermés.

- Si votre objectif principal est l'efficacité du processus et le coût : Équilibrez les coûts énergétiques élevés de la température et de la pression par rapport au temps de traitement pour trouver la voie la plus économique pour atteindre un niveau de performance acceptable pour votre application.

En maîtrisant ces variables, vous obtenez un contrôle précis sur les propriétés finales de votre matériau, de sa résistance à sa densité.

Tableau récapitulatif :

| Facteur | Effet principal sur le frittage |

|---|---|

| Température | Favorise la diffusion atomique pour la liaison des particules et la densification. |

| Pression | Force les particules à se rapprocher, accélérant la liaison. |

| Taille des particules | Les particules plus petites frittent plus rapidement et à des températures plus basses. |

| Composition du matériau | Détermine la température de frittage idéale et les propriétés finales. |

Prêt à perfectionner votre processus de frittage ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le traitement thermique précis. Nos experts peuvent vous aider à choisir le bon four et les bons paramètres pour atteindre la densité, la résistance et la structure de matériau souhaitées. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et garantir des résultats optimaux pour vos projets.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre le frittage et la vitrification ? Distinctions clés des processus thermiques

- Quelles fonctions essentielles un four à moufle haute température remplit-il dans la synthèse de Fe2O3–CeO2 ? Rôles clés dans la cristallisation

- Quelle est la différence entre un four à moufle et un four normal ? Assurer la pureté des échantillons avec le chauffage indirect

- Quelle est la différence entre le frittage et la cuisson ? Un guide de la terminologie des procédés thermiques

- Qu'est-ce que le calcination dans un four à moufle ? Un guide pour l'analyse précise de la teneur inorganique