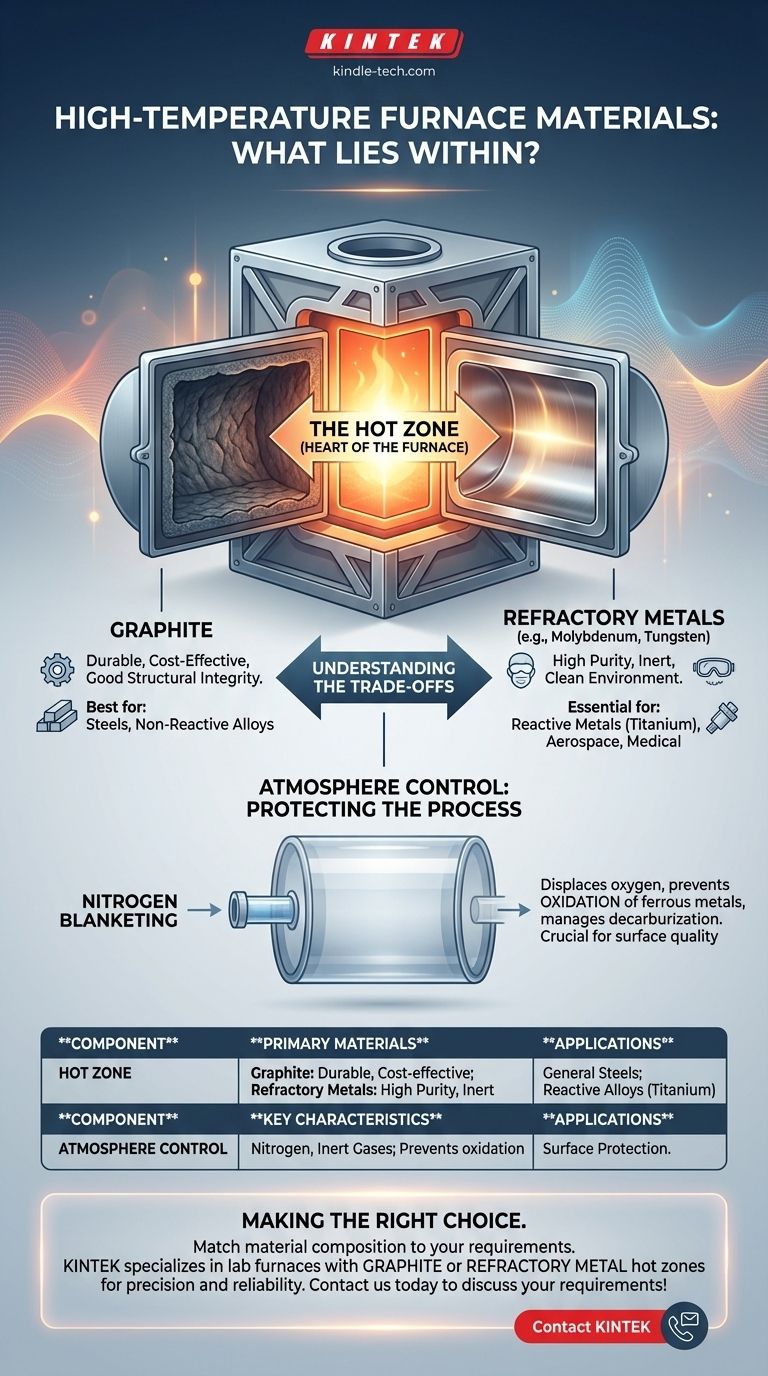

À la base, les fours à haute température sont construits à partir d'un système de matériaux spécialisés conçus pour contenir des températures extrêmes, la « zone chaude » interne étant généralement constituée soit de graphite, soit de métaux réfractaires. Le corps extérieur assure le support structurel, tandis que les systèmes internes gèrent l'atmosphère pour protéger les matériaux traités.

Le choix du matériau pour un four à haute température ne consiste pas seulement à résister à la chaleur. C'est une décision cruciale qui détermine la propreté du four, son coût opérationnel et son adéquation pour le traitement de matériaux spécifiques tels que les alliages réactifs ou les aciers courants.

Démystifier le Four à Haute Température

Un four est plus qu'une simple boîte chaude ; c'est un système conçu par des ingénieurs. Les matériaux de chaque composant sont choisis pour remplir une fonction spécifique, de l'intégrité structurelle à l'inertie chimique à des températures allant jusqu'à 1800°C.

La Chambre Interne (La « Zone Chaude »)

C'est le cœur du four où la chaleur est générée et le travail est effectué. Le choix du matériau ici est primordial.

Le matériau le plus courant pour la zone chaude est le graphite. Sa popularité découle de son excellente durabilité, de son intégrité structurelle à haute température et de son coût relativement faible.

L'alternative est une zone chaude construite à partir de métaux réfractaires comme le molybdène ou le tungstène. Ceux-ci sont choisis pour les applications qui exigent un environnement exceptionnellement propre, exempt des particules de carbone présentes dans un système en graphite.

Le Rôle du Contrôle de l'Atmosphère

Atteindre une température élevée ne suffit pas ; l'environnement chimique à l'intérieur du four est tout aussi important. Des atmosphères incontrôlées peuvent entraîner une oxydation et ruiner les matériaux traités thermiquement.

C'est pourquoi de nombreux fours utilisent un processus de barbotage à l'azote. L'azote, un gaz inerte, est pompé dans la chambre par des entrées et des débitmètres pour déplacer l'oxygène.

Cette atmosphère contrôlée empêche l'oxydation des métaux ferreux et peut aider à gérer la teneur en carbone à la surface des produits en acier, un processus connu sous le nom de décarburation.

Comprendre les Compromis : Graphite contre Métaux Réfractaires

La décision entre une zone chaude en graphite ou en métal réfractaire est un compromis fondamental en ingénierie. Il n'y a pas de matériau unique « meilleur » ; il n'y a que le bon matériau pour l'application.

Le Facteur Coût et Durabilité

Pour une large gamme d'applications impliquant des aciers au carbone et d'autres alliages courants, le graphite est le choix privilégié. Il offre le meilleur équilibre entre performance, longue durée de vie et rentabilité.

Le Facteur Propreté et Réactivité

Lors du traitement de matériaux susceptibles de réagir avec le carbone, une zone chaude en graphite devient un inconvénient. Par exemple, le titane et ses alliages nécessitent un environnement extrêmement propre.

Dans ces cas, une zone chaude en métal réfractaire est essentielle. Elle offre l'inertie nécessaire pour prévenir la contamination et garantir la pureté métallurgique du produit final. D'autres applications sensibles, comme dans les domaines médical ou aérospatial, justifient également le besoin de métaux réfractaires.

Faire le Bon Choix pour Votre Processus

La composition matérielle d'un four définit directement ses capacités. Pour sélectionner le bon type, vous devez d'abord définir les exigences des matériaux que vous avez l'intention de traiter.

- Si votre objectif principal est le traitement thermique polyvalent des aciers et autres alliages non réactifs : Un four avec une zone chaude en graphite offre la solution la plus rentable et la plus durable.

- Si votre objectif principal est le traitement de métaux réactifs comme le titane ou les applications exigeant la plus haute pureté : Une fournaise avec une zone chaude en métal réfractaire est non négociable pour éviter la contamination.

En fin de compte, comprendre ces distinctions matérielles est la clé pour adapter la capacité du four à votre exigence d'ingénierie spécifique.

Tableau Récapitulatif :

| Composant | Matériaux Principaux | Caractéristiques Clés |

|---|---|---|

| Zone Chaude | Graphite ou Métaux Réfractaires (Molybdène, Tungstène) | Graphite : Rentable, durable. Métaux Réfractaires : Haute pureté, inerte. |

| Contrôle de l'Atmosphère | Azote, Gaz Inertes | Prévient l'oxydation, contrôle la chimie de surface. |

| Applications | Aciers, Alliages Réactifs (ex. Titane) | Graphite pour usage général ; Métaux Réfractaires pour les besoins de haute pureté. |

Besoin d'un four à haute température adapté aux matériaux spécifiques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables, y compris des fours avec des zones chaudes en graphite ou en métal réfractaire conçus pour la précision et la fiabilité. Que vous traitiez des aciers courants ou des alliages réactifs, nos experts vous aideront à choisir la bonne solution pour améliorer l'efficacité de votre laboratoire et garantir des résultats sans contamination. Contactez-nous dès aujourd'hui pour discuter de vos besoins !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Où est utilisé le frittage ? Un guide sur son rôle essentiel dans la fabrication

- Pourquoi un four sous vide est-il requis pour les feuilles de cathode LFP ? Assurer les performances et la sécurité maximales de la batterie

- Le recuit nécessite-t-il un refroidissement au four ? La clé pour obtenir une douceur et un soulagement des contraintes maximaux

- Quel est le but du traitement des alliages FeCrAl dans un four de recuit à haute température après laminage à chaud ?

- Quels sont les deux principaux types de zones chaudes ? Choisissez la meilleure zone chaude tout métal ou mixte pour votre laboratoire

- En quoi le transfert de chaleur dans les liquides diffère-t-il de celui dans le vide ? Maîtriser la gestion thermique pour votre laboratoire

- Quel gaz la pyrolyse produit-elle ? Un mélange de gaz combustible pour l'énergie et la durabilité

- À quelle température la brasure fond-elle ? Comprendre les alliages de métaux d'apport et les plages de fusion