À la base, le frittage est un procédé thermique utilisé pour lier des particules de métal, de céramique ou de plastique en une masse solide et cohérente. Il y parvient grâce à la chaleur et à la pression à des températures inférieures au point de fusion du matériau, augmentant fondamentalement la résistance, la densité et d'autres propriétés critiques du matériau en créant des liaisons solides là où les particules individuelles se touchaient autrefois.

L'avantage principal du frittage est sa capacité à créer des pièces solides, complexes et de dimensions précises à partir de matériaux ayant des points de fusion extrêmement élevés, ce qui en fait une solution rentable pour la production de masse et les applications avancées telles que l'impression 3D.

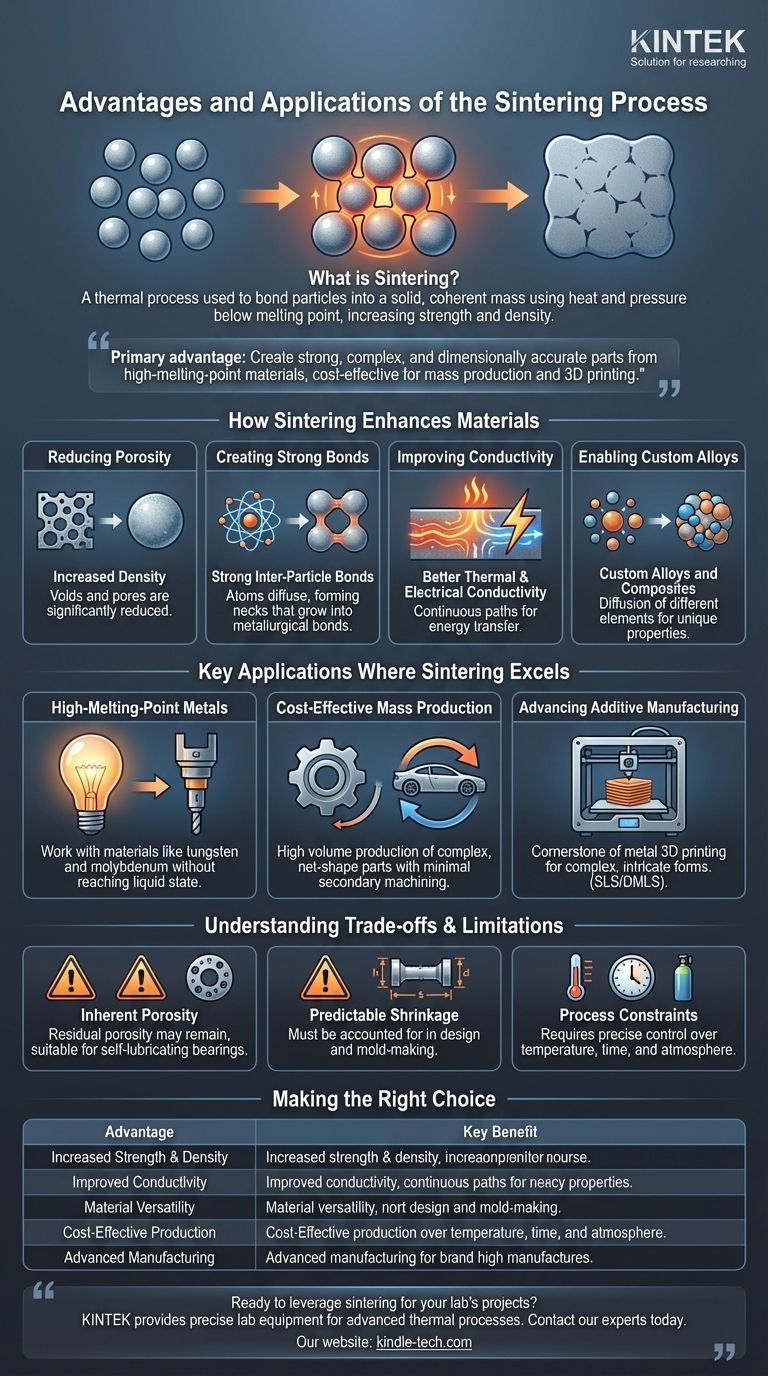

Comment le frittage améliore fondamentalement les matériaux

Le frittage n'est pas simplement le chauffage d'une poudre ; c'est un processus contrôlé qui modifie fondamentalement la microstructure du matériau pour obtenir les propriétés d'ingénierie souhaitées.

Réduction de la porosité pour une densité accrue

Le matériau initial, une poudre compactée, est rempli de minuscules vides ou pores entre les particules. Le processus de frittage réduit considérablement le volume de ces pores.

À mesure que les particules se lient et se rapprochent, la densité globale de la pièce augmente, ce qui est directement lié à des améliorations de la résistance et de la conductivité.

Création de liaisons interparticulaires solides

Pendant le frittage, les atomes diffusent à travers les limites des particules adjacentes, formant des « cols » qui se développent en solides liaisons métallurgiques.

C'est le mécanisme principal pour augmenter la résistance et l'intégrité du matériau, transformant un compact de poudre fragile en un composant durable et fonctionnel.

Amélioration de la conductivité thermique et électrique

Les pores au sein d'un matériau agissent comme des isolants, entravant le flux de chaleur et d'électricité. En éliminant ces vides, le frittage crée un chemin plus continu pour le transfert d'énergie.

Il en résulte une amélioration significative de la conductivité thermique et électrique, une exigence critique pour de nombreuses applications électroniques et à haute température.

Permettre des alliages et des composites personnalisés

Le frittage permet la diffusion de différents éléments au sein de la pièce. Des poudres de différents métaux, tels que le nickel, le cuivre ou le graphite, peuvent être mélangées avant le compactage.

Pendant le processus de chauffage, ces éléments diffusent dans le matériau de base, créant des alliages et des composites uniques avec des propriétés sur mesure qui seraient difficiles à obtenir par fusion.

Applications clés où le frittage excelle

Les avantages uniques du frittage en font le choix idéal, et parfois le seul, pour une gamme de scénarios de fabrication exigeants.

Travail avec des métaux à point de fusion élevé

Des matériaux comme le tungstène et le molybdène ont des points de fusion si élevés que les faire fondre et les couler est peu pratique et d'un coût prohibitif. Le frittage permet de créer des pièces denses et solides à partir de ces matériaux sans jamais atteindre leur état liquide, ce qui est essentiel pour des produits tels que les outils industriels et les filaments d'ampoules.

Production de masse rentable de pièces complexes

Le frittage est très efficace pour produire de grands volumes de pièces avec une grande répétabilité et précision. Il peut créer des géométries complexes et non usinables sous leur forme finale de « forme nette ».

Cela élimine souvent le besoin d'opérations d'usinage secondaires coûteuses et chronophages, offrant un avantage de coût significatif à l'échelle.

Avancement de la fabrication additive (impression 3D)

Le frittage est une pierre angulaire des procédés d'impression 3D sur métal tels que le frittage sélectif par laser (SLS) et le frittage direct par laser sur métal (DMLS). Dans ces méthodes, un laser frit sélectivement des couches de poudre métallique fine pour construire une pièce à partir de zéro, permettant la création de formes personnalisées incroyablement complexes impossibles avec toute autre méthode.

Comprendre les compromis et les limites

Bien que puissant, le frittage n'est pas une solution universelle. Reconnaître ses limites est crucial pour prendre une décision éclairée.

Porosité inhérente

Bien que le frittage réduise considérablement la porosité, il l'élimine rarement complètement. Pour les applications nécessitant une densité absolue de 100 % pour éviter la fracture, des procédés tels que le forgeage ou la coulée peuvent être plus appropriés. Cependant, cette porosité résiduelle peut être un avantage pour des applications telles que les paliers autolubrifiants ou les filtres.

Rétrécissement prévisible

À mesure qu'une pièce devient plus dense pendant le frittage, elle rétrécit. Ce rétrécissement est prévisible et doit être pris en compte avec précision lors des étapes initiales de conception et de fabrication du moule pour garantir que la pièce finale respecte les spécifications dimensionnelles.

Contraintes de processus et de matériaux

Le processus de frittage nécessite un contrôle précis de la température, du temps et des conditions atmosphériques pour éviter l'oxydation et assurer une liaison correcte. De plus, tous les matériaux ne conviennent pas au frittage, car le processus repose sur les caractéristiques de diffusion spécifiques des atomes du matériau.

Faire le bon choix pour votre objectif

Pour déterminer si le frittage est l'approche correcte, considérez votre objectif principal.

- Si votre objectif principal est la production de masse rentable de pièces métalliques complexes : Le frittage est un excellent choix pour obtenir des géométries de forme nette avec une grande répétabilité, minimisant le besoin d'usinage secondaire.

- Si votre objectif principal est de travailler avec des matériaux haute performance comme le tungstène ou les céramiques : Le frittage est souvent la seule méthode de fabrication viable, car il évite les températures extrêmes et les défis associés à la fusion.

- Si votre objectif principal est de créer des prototypes personnalisés ou des conceptions uniques complexes : L'impression 3D basée sur le frittage offre une liberté de conception inégalée par rapport aux méthodes de fabrication traditionnelles.

- Si votre objectif principal est d'atteindre la résistance théorique maximale avec une porosité nulle : Vous devrez peut-être envisager des processus alternatifs tels que la coulée ou le forgeage, car une certaine porosité résiduelle peut subsister après le frittage.

En comprenant ses principes fondamentaux, vous pouvez tirer parti du frittage pour résoudre des défis de fabrication autrement hors de portée.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Résistance et densité accrues | Réduit la porosité, crée de solides liaisons interparticulaires. |

| Conductivité améliorée | Améliore les propriétés thermiques et électriques. |

| Polyvalence des matériaux | Permet des alliages et des composites personnalisés. |

| Production rentable | Idéal pour la production de masse de pièces complexes de forme nette. |

| Fabrication avancée | Technologie de base pour l'impression 3D sur métal (SLS/DMLS). |

Prêt à tirer parti du frittage pour les projets de votre laboratoire ? KINTEK est spécialisée dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus thermiques avancés comme le frittage. Que vous développiez de nouveaux matériaux, produisiez des pièces complexes ou fassiez progresser la fabrication additive, nos solutions garantissent précision, répétabilité et performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors du choix d'un congélateur ULT pour un laboratoire ? Assurer une sécurité et une efficacité maximales des échantillons

- Quelle est l'épaisseur du revêtement de carbone pour le MEB ? Optimisez la conductivité de l'échantillon et la précision de l'analyse

- Quelle est l'importance de l'utilisation d'une vanne à pointeau pour injecter de l'oxygène pur ? Maîtriser les contrôles précis de la lixiviation oxydative

- Comment les diamants sont-ils utilisés à des fins industrielles ? Libérez des performances extrêmes avec les outils diamantés

- L'analyse XRF est-elle destructive ? Trouver l'équilibre entre l'intégrité de l'échantillon et la précision analytique

- Comment les soupapes de régulation de pression et les systèmes de tuyauterie d'échappement maintiennent-ils la précision expérimentale ? Assurer l'intégrité des données

- Comment un four de séchage sous vide est-il utilisé dans l'étude des boues ? Préservation de l'intégrité pour une analyse de précision

- Est-il illégal de fabriquer des diamants de laboratoire ? La vérité sur la légalité et la transparence