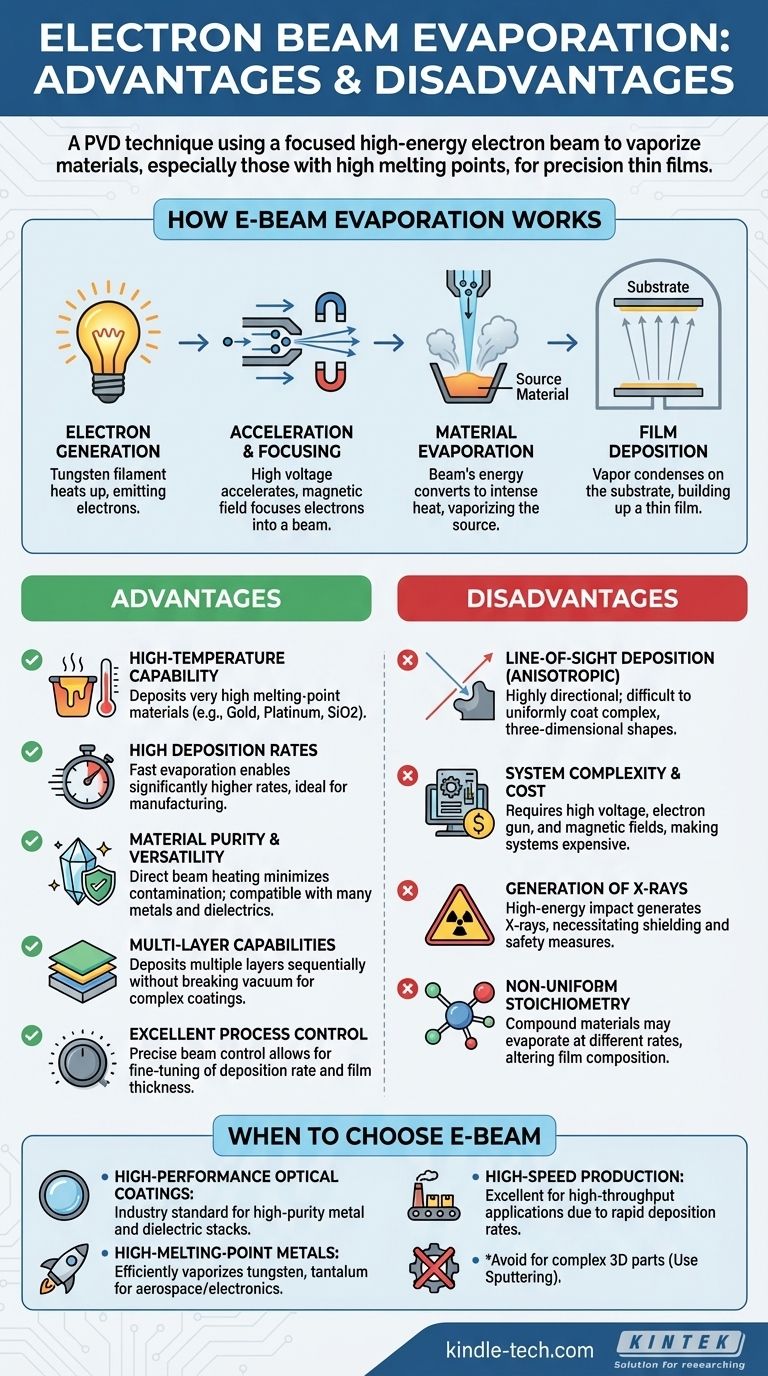

À la base, l'évaporation par faisceau d'électrons (e-beam) est une technique de dépôt physique en phase vapeur (PVD) prisée pour sa capacité à vaporiser des matériaux ayant des points de fusion extrêmement élevés. En utilisant un faisceau focalisé d'électrons de haute énergie, elle chauffe directement le matériau source, atteignant des températures et des taux de dépôt souvent inaccessibles avec des méthodes thermiques plus simples. Cela en fait un outil puissant et polyvalent pour créer des films minces de haute pureté et de précision.

L'évaporation par faisceau d'électrons offre une vitesse de dépôt supérieure et une polyvalence des matériaux, en particulier pour les matériaux à haute température. Cependant, son efficacité est définie par sa nature en ligne de mire, ce qui est un avantage clé pour certaines applications et une limitation significative pour d'autres.

Comment fonctionne l'évaporation par faisceau d'électrons

Comprendre le mécanisme de l'évaporation par faisceau d'électrons est essentiel pour apprécier ses avantages et ses limites uniques. Le processus est un transfert d'énergie hautement contrôlé.

Étape 1 : Génération d'électrons

Un courant est passé à travers un filament de tungstène, ce qui le fait chauffer et émettre des électrons. C'est la source du "faisceau".

Étape 2 : Accélération et focalisation

Une haute tension est appliquée pour accélérer les électrons libérés vers le matériau source. Un puissant champ magnétique est ensuite utilisé pour guider et focaliser précisément ces électrons en un faisceau étroit, concentrant leur énergie sur une petite tache.

Étape 3 : Évaporation du matériau

Lorsque le faisceau d'électrons de haute énergie frappe le matériau source maintenu dans un creuset, son énergie cinétique est instantanément convertie en énergie thermique. Ce chauffage intense et localisé provoque l'évaporation (ou la sublimation) du matériau, créant un nuage de vapeur dans la chambre à vide.

Étape 4 : Dépôt du film

Les atomes vaporisés se déplacent en ligne droite de la source vers le substrat, qui est positionné au-dessus. À leur arrivée, les atomes se condensent sur la surface plus froide du substrat, formant progressivement un film mince.

Principaux avantages de l'évaporation par faisceau d'électrons

Le mécanisme unique de délivrance d'énergie du faisceau d'électrons lui confère plusieurs avantages distincts par rapport aux autres méthodes de dépôt.

Capacité à haute température

Le transfert direct d'énergie permet aux systèmes à faisceau d'électrons d'atteindre des températures bien supérieures à celles des évaporateurs thermiques résistifs standard. Cela permet le dépôt de matériaux ayant des points de fusion très élevés, tels que l'or, le platine et le dioxyde de silicium (SiO2).

Taux de dépôt élevés

Parce que l'énergie est si efficacement concentrée sur le matériau source, l'évaporation se produit rapidement. L'évaporation par faisceau d'électrons offre des taux de dépôt significativement plus élevés par rapport aux méthodes comme la pulvérisation cathodique ou l'évaporation thermique résistive, ce qui est idéal pour les environnements de fabrication.

Pureté et polyvalence des matériaux

Le faisceau d'électrons ne chauffe que le matériau source, pas le creuset qui le contient. Cela minimise la contamination et permet d'obtenir des films de haute pureté. Le processus est compatible avec une large gamme de métaux et de matériaux diélectriques.

Capacités multicouches

Les systèmes modernes à faisceau d'électrons peuvent contenir plusieurs creusets, chacun avec un matériau différent. Cela permet le dépôt de plusieurs couches minces sur un seul substrat en séquence sans avoir à rompre le vide, ce qui est essentiel pour créer des revêtements optiques complexes.

Excellent contrôle du processus

L'intensité du faisceau d'électrons peut être contrôlée avec précision, ce qui permet un réglage fin du taux de dépôt et de l'épaisseur du film. Ce contrôle est crucial pour créer des films reproductibles et performants avec des propriétés spécifiques.

Comprendre les compromis et les limitations

Aucune technologie n'est sans inconvénients. La puissance et la précision de l'évaporation par faisceau d'électrons introduisent des défis et des limitations spécifiques.

Dépôt en ligne de mire

Le matériau évaporé se déplace en ligne droite de la source au substrat. Il en résulte un revêtement très directionnel, ou anisotrope. Bien que cela soit bénéfique pour certaines applications comme la structuration par "lift-off", cela rend très difficile le revêtement uniforme de formes complexes et tridimensionnelles.

Complexité et coût du système

Le besoin d'une alimentation haute tension, d'un canon à électrons et de champs magnétiques puissants rend les systèmes à faisceau d'électrons significativement plus complexes et coûteux que les configurations d'évaporation thermique plus simples.

Génération de rayons X

L'impact des électrons de haute énergie sur le matériau source peut générer des rayons X comme sous-produit. Cela nécessite un blindage approprié pour assurer la sécurité de l'opérateur et peut potentiellement endommager des composants électroniques ou des substrats sensibles.

Stœchiométrie non uniforme

Lors de l'évaporation d'un matériau composé (par exemple, un oxyde), les différents éléments du composé peuvent avoir des pressions de vapeur différentes. Cela peut entraîner un film ayant un rapport chimique (stœchiométrie) légèrement différent de celui du matériau source, ce qui peut altérer ses propriétés.

Quand choisir l'évaporation par faisceau d'électrons

Le choix de la bonne technique de dépôt dépend entièrement de vos exigences matérielles et de vos objectifs d'application.

- Si votre objectif principal est les revêtements optiques haute performance : L'e-beam est la norme industrielle en raison de sa capacité à déposer des couches de haute pureté de métaux et de diélectriques (comme le SiO2 et le TiO2) en empilements complexes.

- Si votre objectif principal est le dépôt de métaux réfractaires ou à haut point de fusion : L'e-beam est l'une des rares méthodes capables de vaporiser efficacement des matériaux comme le tungstène, le tantale ou le platine pour des revêtements dans l'aérospatiale ou l'électronique haute température.

- Si votre objectif principal est le revêtement de pièces 3D complexes : L'e-beam est un mauvais choix en raison de sa nature en ligne de mire ; une technique comme la pulvérisation cathodique offrirait une bien meilleure couverture conforme.

- Si votre objectif principal est la production à grande vitesse et à grand volume : Les taux de dépôt élevés de l'e-beam en font un excellent choix pour les applications où le débit est un facteur critique.

En fin de compte, l'évaporation par faisceau d'électrons est un outil haute performance conçu pour les applications où la pureté des matériaux, la vitesse de dépôt et la capacité à manipuler des matériaux difficiles sont non négociables.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Capacité de température | Peut vaporiser des matériaux avec des points de fusion extrêmement élevés (par exemple, l'or, le SiO2). | - |

| Taux de dépôt | Taux de dépôt élevés, idéal pour la fabrication. | - |

| Pureté du matériau | Films de haute pureté grâce à une contamination minimale. | Peut altérer la stœchiométrie des matériaux composés. |

| Uniformité du revêtement | - | Le dépôt en ligne de mire limite le revêtement de formes 3D complexes. |

| Complexité du système | - | Plus complexe et coûteux que l'évaporation thermique plus simple. |

| Sécurité | - | Génère des rayons X, nécessitant un blindage et des mesures de sécurité. |

Prêt à améliorer votre processus de dépôt de films minces ? L'évaporation par faisceau d'électrons est une solution puissante pour les applications exigeant une grande pureté, des matériaux à haut point de fusion et des taux de dépôt rapides. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux besoins uniques de votre laboratoire. Que vous travailliez sur des revêtements optiques, des composants aérospatiaux ou de l'électronique haute température, notre expertise vous assure d'obtenir les bons outils pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions d'évaporation par faisceau d'électrons peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température