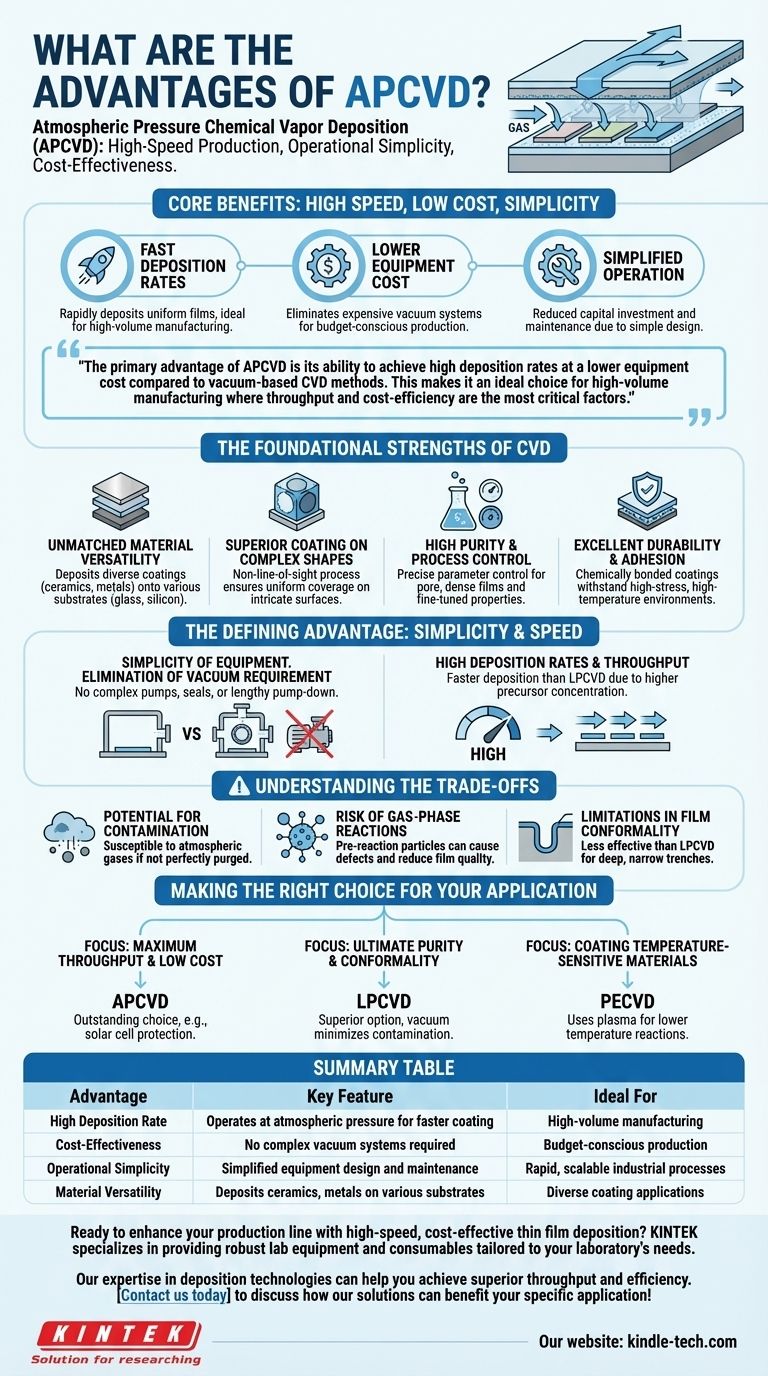

À la base, le dépôt chimique en phase vapeur à pression atmosphérique (APCVD) offre une combinaison puissante de production à grande vitesse, de simplicité opérationnelle et de rentabilité. Parce qu'il fonctionne sans nécessiter de systèmes de vide coûteux et complexes, l'APCVD excelle dans le dépôt rapide de films uniformes et de haute pureté, ce qui en fait une solution hautement évolutive et économique pour de nombreuses applications industrielles.

L'avantage principal de l'APCVD est sa capacité à atteindre des taux de dépôt élevés à un coût d'équipement inférieur par rapport aux méthodes CVD basées sur le vide. Cela en fait un choix idéal pour la fabrication à grand volume où le débit et l'efficacité des coûts sont les facteurs les plus critiques.

Les forces fondamentales du CVD

L'APCVD fait partie de la famille plus large des procédés de dépôt chimique en phase vapeur (CVD). À ce titre, il hérite des puissants avantages fondamentaux qui font du CVD une pierre angulaire de la science des matériaux moderne et de la fabrication.

Polyvalence des matériaux inégalée

Le processus n'est pas limité à un seul type de matériau. L'APCVD peut être utilisé pour déposer une large gamme de revêtements, y compris des céramiques et des métaux, sur divers substrats tels que le verre et les plaquettes de silicium.

Revêtement supérieur sur des formes complexes

Le CVD est un procédé sans ligne de visée. Les gaz précurseurs circulent et réagissent autour de l'ensemble d'un composant, garantissant que même les surfaces complexes et intriquées reçoivent un revêtement uniforme et complet, ce qui est impossible pour de nombreuses techniques de dépôt physique.

Haute pureté et contrôle du processus

La nature de la réaction chimique permet la création de films exceptionnellement purs et denses. Les paramètres clés tels que la température, le débit de gaz et la concentration des précurseurs peuvent être précisément contrôlés pour affiner les propriétés chimiques et physiques du revêtement final.

Excellente durabilité et adhérence

Les films déposés ne se contentent pas de reposer sur la surface ; ils y sont chimiquement liés. Il en résulte des revêtements très durables qui présentent une adhérence louable et peuvent résister à des environnements à fortes contraintes et à haute température.

L'avantage déterminant de l'APCVD : Simplicité et Vitesse

Bien que l'APCVD partage les avantages fondamentaux de tous les procédés CVD, son fonctionnement à pression atmosphérique normale lui confère deux avantages déterminants qui le distinguent de ses homologues à basse pression.

Simplicité de l'équipement

L'avantage le plus significatif est l'élimination de l'exigence de vide. Les systèmes APCVD n'ont pas besoin de pompes à vide poussé coûteuses, de joints de chambre complexes ou de longs cycles de pompage. Cela simplifie considérablement la conception de l'équipement, réduisant à la fois l'investissement en capital et les coûts de maintenance.

Taux de dépôt élevés et débit

Le fonctionnement à pression atmosphérique permet de délivrer une concentration plus élevée de gaz précurseurs au substrat. Cela se traduit directement par des taux de dépôt considérablement plus rapides par rapport au CVD à basse pression (LPCVD). Cette grande vitesse rend l'APCVD exceptionnellement bien adapté à la production industrielle continue à haut débit.

Comprendre les compromis

Aucune technologie unique n'est une solution universelle. La simplicité opérationnelle de l'APCVD introduit des compromis spécifiques qu'il est essentiel de comprendre lors de l'évaluer par rapport à d'autres méthodes de dépôt.

Potentiel de contamination

Le fonctionnement à pression atmosphérique signifie que la chambre de réaction est plus sensible à la contamination par des gaz atmosphériques comme l'oxygène ou la vapeur d'eau si elle n'est pas parfaitement purgée. Cela peut affecter la pureté ultime du film par rapport à un processus sous vide poussé.

Risque de réactions en phase gazeuse

La pression plus élevée et la concentration des gaz réactifs dans un système APCVD augmentent la probabilité que des réactions chimiques se produisent en phase gazeuse avant que les précurseurs n'atteignent le substrat. Cela peut former des particules qui tombent sur la surface, créant des défauts et réduisant la qualité du film.

Limites de la conformité du film

Bien que bonne, la capacité de l'APCVD à revêtir uniformément des tranchées extrêmement profondes et étroites (rapport d'aspect élevé) peut être moins efficace que des méthodes comme le LPCVD. La pression plus élevée peut entraver le mouvement libre des molécules de gaz dans ces espaces restreints, conduisant à un revêtement moins uniforme.

Faire le bon choix pour votre application

La sélection de la technologie de dépôt correcte nécessite d'aligner ses forces et faiblesses spécifiques avec votre objectif principal.

- Si votre objectif principal est le débit maximal et le faible coût : L'APCVD est un excellent choix, en particulier pour des applications comme le dépôt de couches de dioxyde de silicium protectrices dans la fabrication de cellules solaires ou de semi-conducteurs.

- Si votre objectif principal est la pureté ultime du film et une uniformité parfaite sur des microstructures complexes : Un procédé CVD à basse pression (LPCVD) est probablement l'option supérieure, car l'environnement sous vide minimise la contamination et améliore la conformité.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Vous devriez envisager le CVD assisté par plasma (PECVD), qui utilise le plasma pour permettre des réactions à des températures beaucoup plus basses que l'APCVD thermiquement piloté.

En fin de compte, la compréhension de ces compromis vous permet de choisir l'outil le plus efficace et le plus économique pour votre défi de fabrication spécifique.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Idéal pour |

|---|---|---|

| Taux de dépôt élevé | Fonctionne à pression atmosphérique pour un revêtement plus rapide | Fabrication à grand volume |

| Rentabilité | Aucun système de vide complexe requis | Production soucieuse de son budget |

| Simplicité opérationnelle | Conception d'équipement et maintenance simplifiées | Procédés industriels rapides et évolutifs |

| Polyvalence des matériaux | Dépose des céramiques, des métaux sur divers substrats | Applications de revêtement diverses |

Prêt à améliorer votre ligne de production avec un dépôt de couche mince rapide et rentable ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés aux besoins de votre laboratoire. Notre expertise en technologies de dépôt peut vous aider à atteindre un débit et une efficacité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses