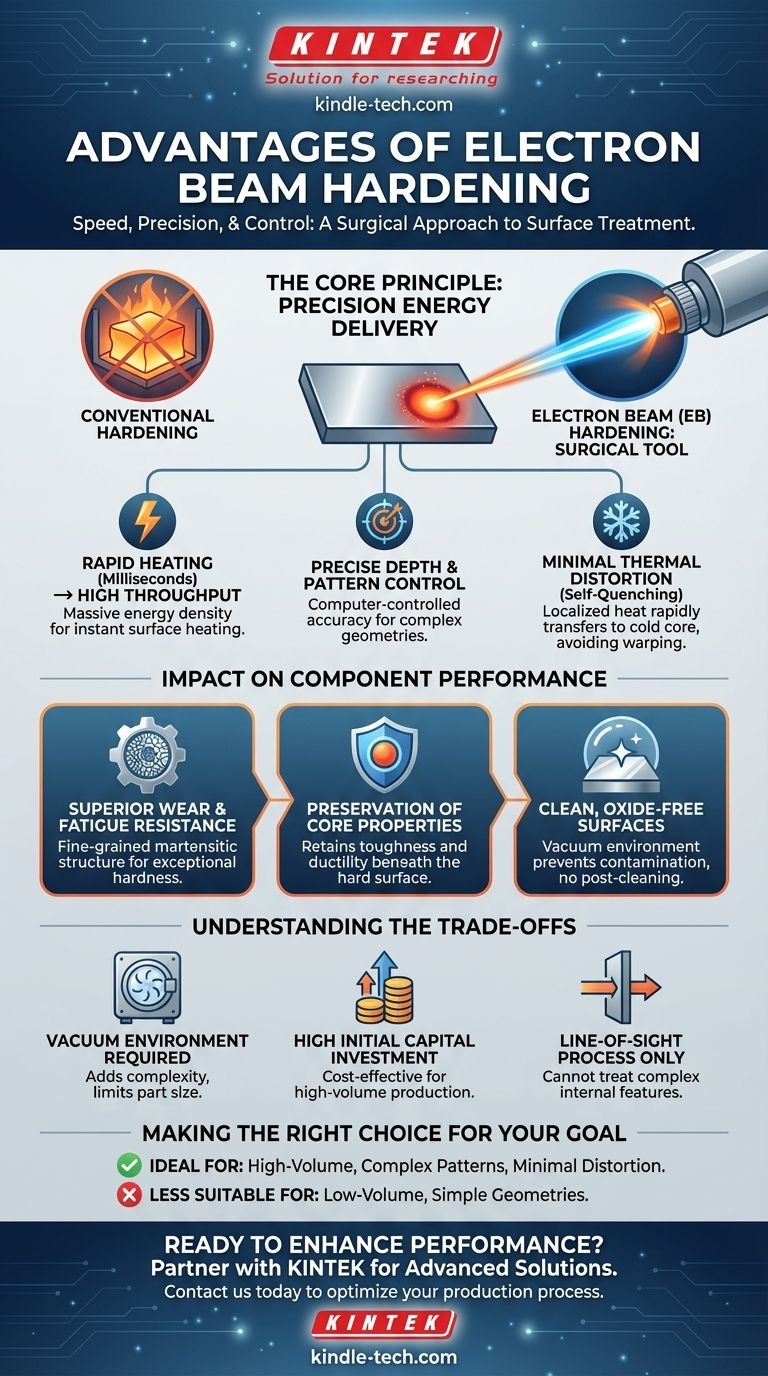

Essentiellement, le durcissement par faisceau d'électrons offre des avantages significatifs en termes de vitesse, de précision et de contrôle par rapport aux méthodes traditionnelles. Il utilise un faisceau d'électrons hautement focalisé pour chauffer rapidement une zone de surface spécifique, qui refroidit ensuite rapidement (ou « s'auto-trempe ») en transférant la chaleur au matériau de base froid situé en dessous. Ce processus crée une couche de surface très dure avec une distorsion minimale de la pièce globale.

Alors que le durcissement conventionnel implique souvent de chauffer un composant entier, entraînant une déformation potentielle et des retouches coûteuses, le durcissement par faisceau d'électrons agit comme un outil chirurgical. Il délivre une énergie précise exactement là où elle est nécessaire, préservant les propriétés fondamentales et l'intégrité dimensionnelle de la pièce.

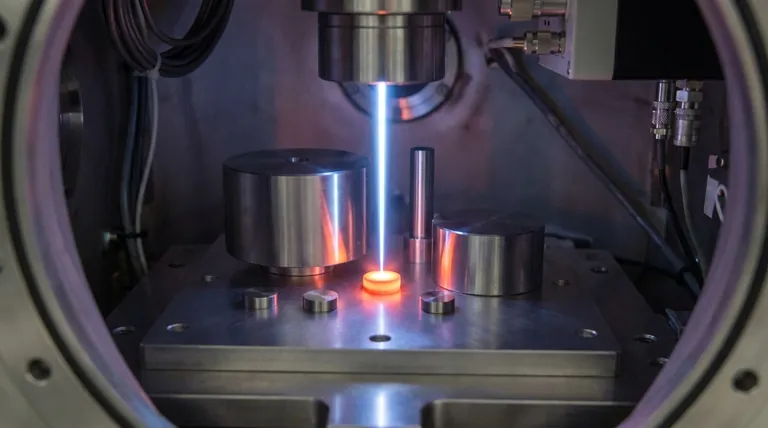

Le principe de base : la livraison d'énergie de précision

L'avantage stratégique du durcissement par faisceau d'électrons (EB) réside dans sa capacité à traiter la surface du matériau sans affecter la masse du composant. Ceci est réalisé grâce à la physique unique du processus.

Haute densité d'énergie et vitesse

Un faisceau d'électrons concentre une énorme quantité d'énergie sur un minuscule point. Cela permet à la température de surface d'atteindre le niveau requis pour le durcissement en quelques millisecondes.

Ce cycle de chauffage rapide fait du durcissement EB l'un des processus de traitement de surface les plus rapides disponibles, permettant un débit élevé pour les environnements de production de masse.

Contrôle précis de la profondeur et de la zone

La profondeur de durcissement est une fonction directe de la puissance du faisceau et de la vitesse de déplacement, toutes deux étant sous contrôle informatique précis. Cela permet de contrôler les profondeurs de durcissement avec une extrême précision.

De plus, le faisceau peut être orienté pour suivre des motifs complexes, garantissant que seules les surfaces fonctionnelles spécifiques nécessitant une dureté et une résistance à l'usure élevées sont traitées.

Distorsion thermique minimale

Étant donné que le chauffage est si rapide et localisé, la grande majorité du composant reste froide. La chaleur de la surface est rapidement évacuée vers cette masse froide, provoquant un effet « d'auto-trempe ».

Ce processus évite les cycles de chauffage et de refroidissement à grande échelle du durcissement par four ou par induction, qui sont les principales causes de déformation des pièces, de gauchissement et de changements de dimension.

L'impact sur les performances des composants

Ces avantages du processus se traduisent directement par un produit fini de meilleure qualité et plus fiable.

Résistance supérieure à l'usure et à la fatigue

Les vitesses de trempe extrêmement rapides possibles avec le durcissement EB peuvent produire une microstructure martensitique à grains très fins. Cette structure fine se traduit par une dureté exceptionnelle et une résistance supérieure à l'abrasion et à la fatigue de contact.

Préservation des propriétés fondamentales

Puisque seule la surface est modifiée, le cœur du composant conserve ses propriétés d'origine, telles que la ténacité et la ductilité. Cela crée une pièce avec une combinaison idéale d'une surface dure et résistante à l'usure et d'un cœur tenace et résistant à la fracture.

Surfaces propres et sans oxyde

Le durcissement par faisceau d'électrons est généralement effectué sous vide. Cet environnement empêche l'oxydation et toute autre contamination de surface pendant le processus de chauffage, résultant en une finition propre qui ne nécessite souvent aucune étape de nettoyage ultérieure.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Pour prendre une décision éclairée, vous devez comprendre les contraintes spécifiques du durcissement par faisceau d'électrons.

Nécessité d'un environnement sous vide

Le processus doit être effectué dans une chambre à vide pour empêcher le faisceau d'électrons d'être dispersé par les molécules d'air. Cela augmente la complexité de l'équipement et peut limiter la taille des pièces pouvant être traitées.

Investissement initial en capital élevé

Les systèmes à faisceau d'électrons sont sophistiqués et représentent une dépense d'investissement importante par rapport aux équipements de traitement thermique plus conventionnels. Le processus est plus rentable dans la production à haut volume où le coût peut être amorti sur de nombreuses pièces.

Processus de ligne de visée

Le faisceau d'électrons voyage en ligne droite. Par conséquent, il ne peut durcir que les surfaces qui sont dans sa ligne de visée directe, ce qui le rend inapproprié pour traiter des caractéristiques internes complexes ou des surfaces cachées.

Faire le bon choix pour votre objectif

Le choix du bon processus de durcissement dépend entièrement des priorités spécifiques de votre projet, de la géométrie de la pièce au volume de production.

- Si votre objectif principal est la production à haut volume et la distorsion minimale : Le durcissement par faisceau d'électrons est un choix exceptionnel en raison de sa vitesse, de sa répétabilité et de son faible impact thermique.

- Si votre objectif principal est de durcir des motifs spécifiques et complexes sur des pièces sujettes à la déformation : La précision et le contrôle d'un système EB sont probablement supérieurs à toute alternative de chauffage en vrac.

- Si votre objectif principal est la production à faible volume ou le traitement de géométries simples : Le coût d'investissement élevé de l'EB peut être prohibitif, et les méthodes traditionnelles comme le durcissement par induction ou à la flamme pourraient être plus économiques.

En fin de compte, choisir le durcissement par faisceau d'électrons est une décision stratégique visant à privilégier la précision et la qualité métallurgique par rapport au coût initial de l'équipement.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Vitesse et débit | Les cycles de chauffage de l'ordre de la milliseconde permettent une production à haut volume. |

| Contrôle de précision | Profondeur et motif de durcissement contrôlés par ordinateur pour les géométries complexes. |

| Distorsion minimale | Le chauffage localisé et l'auto-trempe préservent les dimensions de la pièce. |

| Dureté supérieure | Microstructure martensitique à grains fins pour une résistance exceptionnelle à l'usure. |

| Processus propre | L'environnement sous vide empêche l'oxydation, éliminant le nettoyage post-traitement. |

Prêt à améliorer les performances de vos composants grâce à un durcissement de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux besoins de votre laboratoire. Notre expertise en technologie des faisceaux d'électrons peut vous aider à obtenir un durcissement de surface supérieur avec une distorsion minimale et une efficacité maximale.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de production et fournir la qualité métallurgique que vos projets exigent.

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quels rôles jouent les moules en graphite lors du pressage à chaud sous vide des alliages Al-Sc ? Assurer la précision et la pureté

- Quel rôle jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide ? Amélioration de la précision des composites CuAlMn

- Quelles sont les fonctions spécifiques des moules en graphite dans le processus de frittage par pressage à chaud sous vide ? Aperçus d'experts pour la céramique

- Quel rôle joue un moule en graphite de haute pureté lors du pressage à chaud ? Optimisation du frittage du carbure de bore à 1850°C

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique