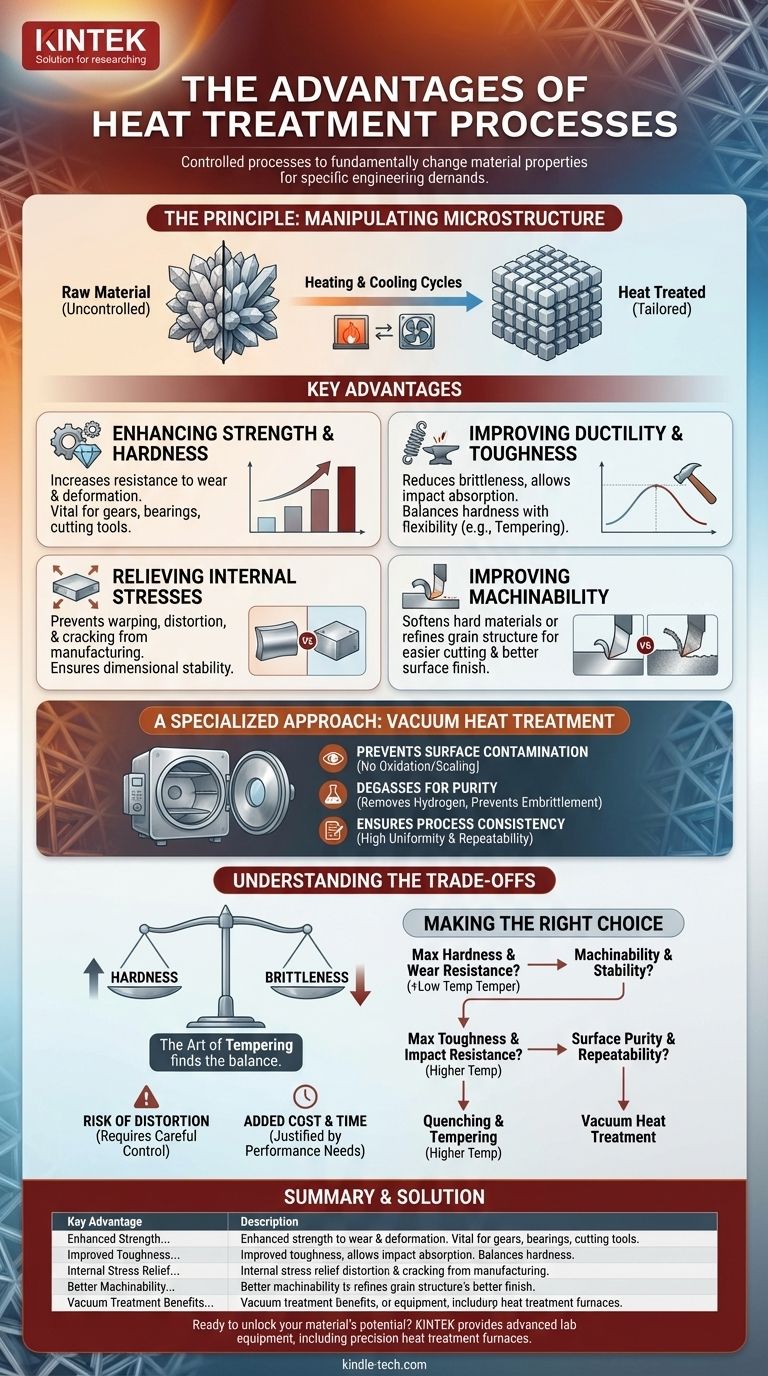

À la base, le traitement thermique est un ensemble de procédés contrôlés utilisés pour modifier fondamentalement les propriétés d'un matériau afin de répondre à des exigences d'ingénierie spécifiques. Ses principaux avantages sont la capacité d'augmenter la résistance et la résistance à l'usure, d'améliorer la ténacité en réduisant la fragilité, et de soulager les contraintes internes pour rendre les composants plus faciles à usiner et plus stables en service. Cette modification délibérée de la structure interne d'un matériau est ce qui transforme un métal standard en un composant haute performance.

Le traitement thermique n'est pas seulement une étape de finition ; c'est un outil d'ingénierie essentiel. Il permet un contrôle précis de la microstructure interne d'un matériau, vous permettant d'adapter ses propriétés mécaniques et physiques à une application spécifique.

Le Principe : Manipuler la Structure Interne d'un Matériau

Le traitement thermique fonctionne en soumettant un matériau, généralement un métal, à un cycle de chauffage et de refroidissement soigneusement contrôlé. Ce cycle thermique n'est pas arbitraire ; il est conçu pour modifier la structure cristalline interne du matériau, connue sous le nom de sa microstructure.

Comment le Chauffage et le Refroidissement Changent Tout

La taille, la forme et la composition des cristaux à l'intérieur d'un métal dictent ses propriétés. En contrôlant la température, le temps de maintien et la vitesse de refroidissement, vous pouvez forcer ces cristaux à changer, modifiant ainsi le comportement global du matériau. C'est l'avantage fondamental du traitement thermique : il vous donne une influence directe sur les performances finales d'un matériau.

Avantages Clés dans la Fabrication et l'Ingénierie

En manipulant la microstructure, le traitement thermique débloque plusieurs avantages essentiels dans toutes les industries, de l'aérospatiale et de l'automobile à la médecine et à l'outillage.

Amélioration de la Résistance Mécanique et de la Dureté

De nombreux procédés, tels que la trempe et le revenu, sont conçus pour rendre un matériau nettement plus dur et plus résistant. Cela augmente sa résistance à la déformation et à l'abrasion de surface. Ceci est vital pour les composants tels que les engrenages, les roulements et les outils de coupe qui doivent résister à d'énormes pressions et à l'usure.

Amélioration de la Ductilité et de la Ténacité

Inversement, des procédés tels que le recuit et le revenu sont utilisés pour adoucir un matériau, augmenter sa ductilité (capacité à se déformer sans se rompre) et améliorer sa ténacité globale. Une pièce trempée est souvent cassante, mais le revenu réduit cette fragilité pour atteindre un équilibre entre la dureté et la capacité à absorber les chocs.

Soulagement des Contraintes Internes

Les procédés de fabrication tels que le soudage, la coulée et l'usinage intensif introduisent des contraintes internes importantes dans une pièce. Ces contraintes peuvent entraîner une déformation, une torsion ou même une fissuration avec le temps. Un cycle thermique de relaxation des contraintes chauffe doucement le composant et lui permet de refroidir lentement, relâchant ces forces internes et assurant la stabilité dimensionnelle.

Amélioration de l'Usinabilité

Certains matériaux sont trop durs ou trop mous pour être usinés efficacement. Un traitement thermique de recuit peut adoucir un matériau dur pour le rendre plus facile à couper, tandis qu'un procédé de normalisation peut affiner la structure cristalline d'un matériau mou pour produire une meilleure finition de surface lors de l'usinage.

Une Approche Spécialisée : Traitement Thermique sous Vide

Pour les applications exigeant le plus haut niveau de précision et de pureté, le traitement thermique sous vide offre des avantages distincts. En traitant les pièces dans un environnement quasi-vide, plusieurs problèmes courants sont éliminés.

Prévention de la Contamination de Surface

Le vide empêche les réactions de surface telles que l'oxydation (calamine) et la décarburation (perte de carbone à la surface de l'acier). Il en résulte une pièce propre et brillante qui ne nécessite souvent aucun nettoyage ultérieur, préservant les dimensions précises et la finition de surface.

Dégazage pour la Pureté et la Performance

L'environnement sous vide extrait efficacement les gaz dissous, tels que l'hydrogène et l'oxygène, du métal. L'élimination de l'hydrogène est particulièrement cruciale pour prévenir la fragilisation par l'hydrogène, un mode de défaillance catastrophique dans les aciers à haute résistance.

Assurer la Cohérence du Processus

Les fours sous vide offrent une uniformité de température et un contrôle des processus exceptionnels. Cela conduit à des résultats hautement reproductibles et fiables d'un lot à l'autre, ce qui est essentiel pour l'aérospatiale, le médical et d'autres industries à enjeux élevés.

Comprendre les Compromis

Le traitement thermique est puissant, mais il implique des compromis inhérents qui doivent être gérés par un expert. Comprendre ces compromis est essentiel pour une application réussie.

L'Équilibre Dureté vs. Fragilité

Le compromis le plus fondamental en métallurgie est qu'à mesure que la dureté augmente, la ténacité (et la ductilité) diminue généralement. Une pièce en acier entièrement trempée est extrêmement résistante à l'usure mais peut être aussi fragile que du verre. L'art du traitement thermique, en particulier le revenu, réside dans la recherche du point précis sur ce spectre qui offre la dureté requise sans une fragilité inacceptable.

Le Risque de Déformation

Un chauffage ou un refroidissement rapide est la source de nombreux changements de propriétés bénéfiques, mais il crée également des contraintes thermiques. Si elles ne sont pas gérées correctement, ces contraintes peuvent provoquer la déformation, la torsion ou même la fissuration d'une pièce pendant le processus. Un support approprié de la pièce, un chargement du four et un contrôle de la trempe sont essentiels pour minimiser ce risque.

Coût Supplémentaire et Temps de Production

Le traitement thermique est une étape de fabrication supplémentaire qui nécessite des équipements et une expertise spécialisés. Il ajoute à la fois des coûts et des délais à un projet. Par conséquent, il ne doit être spécifié que lorsque les exigences de performance du composant justifient l'investissement.

Faire le Bon Choix pour Votre Objectif

Le bon procédé de traitement thermique dépend entièrement de la fonction prévue du composant.

- Si votre objectif principal est la dureté et la résistance à l'usure maximales : Utilisez un procédé de trempe et de revenu, souvent suivi d'un revenu à basse température pour des pièces telles que les outils de coupe ou les roulements à billes.

- Si votre objectif principal est l'usinabilité et la stabilité : Utilisez un procédé de recuit ou de normalisation avant l'usinage pour adoucir le matériau et soulager les contraintes internes.

- Si votre objectif principal est la ténacité et la résistance aux chocs maximales : Utilisez un procédé de trempe et de revenu, où la température de revenu est plus élevée pour sacrifier une partie de la dureté au profit d'un gain significatif de ténacité.

- Si votre objectif principal est la pureté de surface et la répétabilité du processus : Utilisez le traitement thermique sous vide, en particulier pour les composants critiques dans les industries aérospatiale, médicale ou des semi-conducteurs.

En fin de compte, le traitement thermique vous permet de libérer tout le potentiel d'ingénierie caché dans une matière première.

Tableau Récapitulatif :

| Avantage Clé | Description |

|---|---|

| Résistance et Dureté Améliorées | Augmente la résistance à l'usure et à la déformation pour des composants tels que les engrenages et les outils de coupe. |

| Ténacité et Ductilité Améliorées | Réduit la fragilité, permettant aux matériaux d'absorber les chocs sans se rompre. |

| Soulagement des Contraintes Internes | Prévient le gauchissement et la distorsion, assurant la stabilité dimensionnelle. |

| Meilleure Usinabilité | Adoucit ou affine les matériaux pour un usinage plus facile et plus efficace. |

| Avantages du Traitement sous Vide | Prévient l'oxydation de surface, élimine les gaz et assure une cohérence élevée du processus. |

Prêt à libérer tout le potentiel de vos matériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de pointe et de consommables, y compris des fours de traitement thermique de précision, pour vous aider à obtenir des propriétés matérielles supérieures. Que vous soyez dans l'aérospatiale, l'automobile, le médical ou l'outillage, nos solutions garantissent des résultats cohérents et de haute qualité qui améliorent les performances et la durabilité des composants.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Pourquoi un système de pompe à diffusion à vide poussé est-il essentiel pour les expériences sur les phases MAX et les bains fondus de Cu-Al ? Assurer des interactions pures

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Quelles sont les applications du dépôt sous vide ? Créez des revêtements haute performance pour vos produits

- Quelle est la fonction principale d'un four à résistance chauffante ? Maîtriser la purification du magnésium par sublimation sous vide

- Quelle est la plage de frittage ? Maîtrisez la fenêtre de température pour des performances optimales des matériaux

- Quel est le but de l'utilisation d'une pompe à vide avant le chauffage des sels de chlorure ? Assurer des données de corrosion de haute fidélité

- Quelle est la fonction d'un four de recuit sous vide à haute température ? Optimisez la formation de votre revêtement Zr2Al3C4

- Pourquoi l'hydrogène est-il utilisé dans le processus de frittage ? Obtenez une pureté et une résistance supérieures pour les pièces métalliques