L'avantage le plus important du frittage sélectif à la chaleur (SHS) est sa capacité à produire des pièces imprimées en 3D sans nécessiter de structures de support. Cette différence fondamentale par rapport aux autres méthodes d'impression débloque des avantages significatifs en termes de liberté de conception, d'efficacité du flux de travail et de résistance des pièces.

Le frittage sélectif à la chaleur va au-delà du simple prototypage en éliminant les structures de support. Cela permet aux ingénieurs de créer des pièces fonctionnelles hautement complexes avec moins de contraintes de conception et moins de post-traitement, ce qui en fait un outil puissant pour le prototypage avancé et la production en petite série.

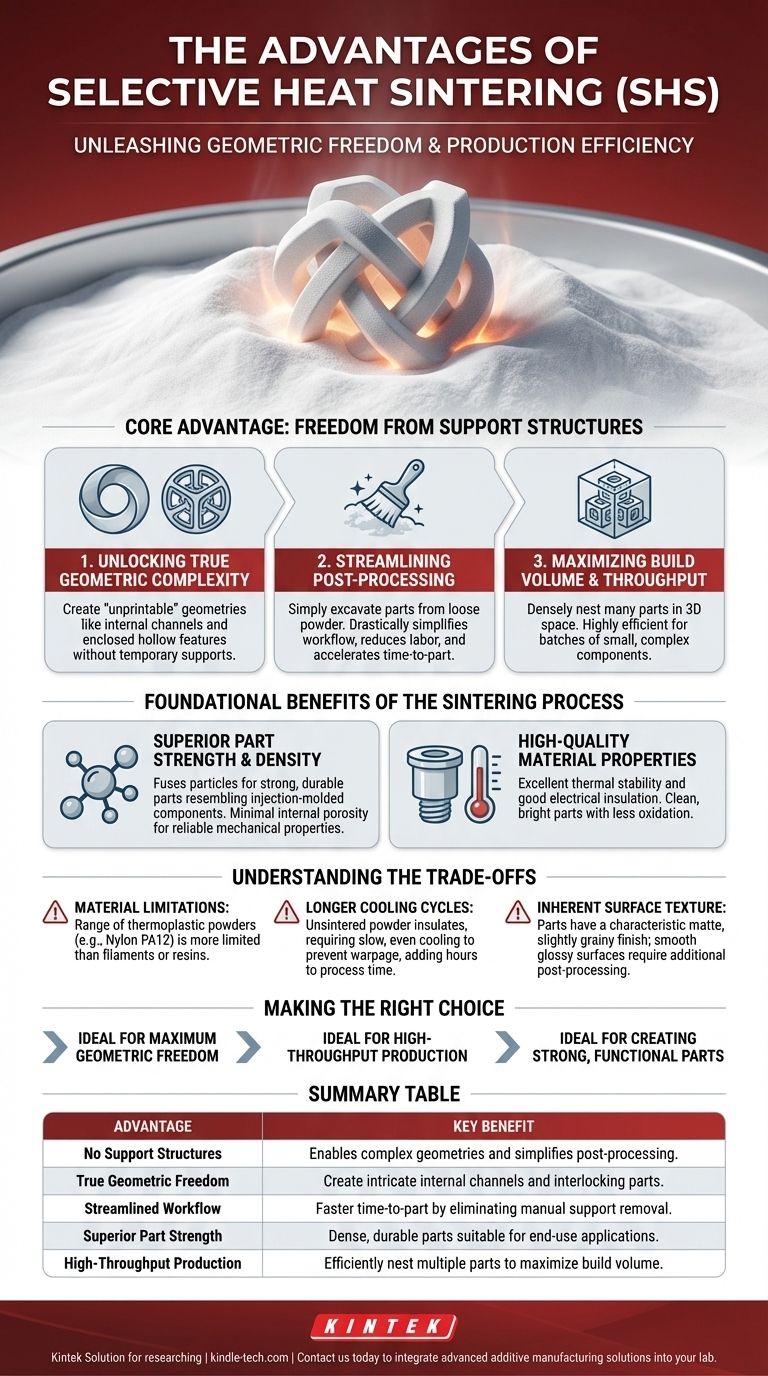

L'avantage fondamental : la liberté par rapport aux structures de support

La caractéristique déterminante du SHS est que la poudre non frittée dans la chambre de construction fournit tout le support nécessaire à la pièce pendant son impression. Ce fait, apparemment simple, a des implications profondes pour l'ensemble du processus de fabrication.

Libérer une véritable complexité géométrique

La plupart des méthodes d'impression 3D, telles que le FDM ou le SLA, vous obligent à concevoir et à imprimer des supports temporaires pour tous les surplombs ou ponts. Le SHS supprime complètement cette limitation.

Cela permet la création de géométries auparavant « non imprimables », telles que des canaux internes complexes, des caractéristiques creuses entièrement fermées et des pièces imbriquées complexes imprimées en un seul assemblage.

Rationalisation du flux de travail de post-traitement

Le retrait des structures de support est souvent un processus manuel, long et délicat qui peut endommager la pièce. Avec le SHS, le post-traitement est considérablement simplifié.

Une fois la construction terminée et refroidie, les pièces sont simplement extraites de la poudre meuble. Cela réduit considérablement les coûts de main-d'œuvre et accélère le temps nécessaire pour passer de l'impression à la pièce utilisable.

Maximiser le volume de construction et le débit

Étant donné qu'aucun espace n'est gaspillé pour les structures de support, les pièces peuvent être densément « nichées » ou emballées les unes contre les autres dans les trois dimensions à l'intérieur du volume de construction.

Cette capacité à imprimer simultanément de nombreuses pièces différentes rend le SHS très efficace pour produire des lots de petits composants complexes, maximisant ainsi la productivité de chaque tâche d'impression.

Les avantages fondamentaux du processus de frittage

Au-delà de l'absence de supports, la physique sous-jacente du frittage — fusionner des particules de poudre thermoplastique avec de la chaleur — produit des pièces robustes adaptées aux applications exigeantes.

Résistance et densité supérieures des pièces

Le processus de frittage crée des liaisons solides entre les particules de matériau, ce qui donne des pièces d'une grande résistance et durabilité qui ressemblent étroitement aux composants moulés par injection.

En fusionnant la poudre, le processus minimise la porosité interne. Cela conduit à des pièces denses et solides avec des propriétés mécaniques fiables, les rendant adaptées aux prototypes fonctionnels et aux applications d'utilisation finale.

Propriétés des matériaux de haute qualité

Le frittage crée des pièces avec une excellente stabilité thermique et, selon le matériau, une bonne isolation électrique. Cela en fait un processus viable pour les composants qui doivent fonctionner dans des conditions réelles.

Le processus produit également des pièces propres et brillantes, avec moins d'oxydation par rapport à certaines autres techniques de fabrication thermique.

Comprendre les compromis

Aucune technologie n'est parfaite. Pour prendre une décision éclairée, il est essentiel de comprendre les limites du frittage sélectif à la chaleur.

Limites des matériaux

Actuellement, la technologie SHS fonctionne principalement avec une gamme spécifique de poudres thermoplastiques, le plus souvent du Nylon (PA12). Bien que ces matériaux soient polyvalents et robustes, la sélection est plus limitée par rapport au vaste éventail de filaments ou de résines disponibles pour d'autres procédés.

Cycles de refroidissement plus longs

La poudre non frittée qui soutient la pièce agit également comme un excellent isolant. Par conséquent, l'ensemble du bloc de poudre doit refroidir lentement et uniformément pour éviter la déformation de la pièce. Cette période de refroidissement peut ajouter plusieurs heures au temps total du processus.

Texture de surface inhérente

Les pièces fabriquées avec le SHS présentent une finition de surface mate et légèrement granuleuse caractéristique due à la nature des particules de poudre fusionnées. Bien que cela convienne à de nombreuses applications, l'obtention d'une surface parfaitement lisse et brillante nécessite des étapes de post-traitement supplémentaires comme le polissage ou le revêtement.

Faire le bon choix pour votre objectif

Le SHS est un outil puissant lorsqu'il est appliqué au bon problème. Utilisez ces directives pour déterminer s'il répond à vos besoins.

- Si votre objectif principal est une liberté géométrique maximale : Le SHS est le choix supérieur pour créer des pièces avec des canaux internes, des composants captifs ou d'autres caractéristiques complexes impossibles à produire avec des méthodes basées sur des supports.

- Si votre objectif principal est un débit de production élevé : La capacité d'imbriquer des dizaines ou des centaines de petites pièces dans une seule construction rend le SHS exceptionnellement efficace pour les séries de fabrication de petite taille.

- Si votre objectif principal est de créer des pièces solides et fonctionnelles : Le SHS produit des composants d'utilisation finale durables avec des propriétés mécaniques fiables qui vont bien au-delà des capacités des prototypes typiquement cassants.

En comprenant sa capacité unique à fusionner la résistance avec la complexité, vous pouvez tirer parti du frittage sélectif à la chaleur pour résoudre des défis d'ingénierie importants.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Absence de structures de support | Permet des géométries complexes et simplifie le post-traitement. |

| Véritable liberté géométrique | Créez des canaux internes complexes et des pièces imbriquées. |

| Flux de travail rationalisé | Temps de mise à disposition de la pièce plus rapide en éliminant le retrait manuel des supports. |

| Résistance supérieure des pièces | Pièces denses et durables adaptées aux applications d'utilisation finale. |

| Production à haut débit | Emboîtement efficace de plusieurs pièces pour maximiser le volume de construction. |

Prêt à tirer parti de la puissance de l'impression 3D sans support pour le prototypage et les besoins de production de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables, y compris des solutions pour la fabrication additive. Notre expertise peut vous aider à intégrer des technologies telles que le frittage sélectif à la chaleur pour améliorer votre liberté de conception et accélérer l'innovation.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de votre laboratoire avec l'équipement et les matériaux appropriés.

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Instrument de tamisage électromagnétique tridimensionnel

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Broyeur hybride de laboratoire pour tissus

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour la production de membranes renforcées d'électrolytes polymères cristallins plastiques ?

- À quoi sert une presse hydraulique à colonne ? Un outil polyvalent pour les applications industrielles et de laboratoire

- Quel rôle joue une presse à chaud dans le traitement de l'interface CAL-GPE ? Optimiser les performances des batteries au lithium flexibles

- Pourquoi une presse à chaud de précision de laboratoire est-elle nécessaire pour le traitement des membranes d'électrolyte solide composites haute performance ?

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour les cathodes à oxygène dépolarisé ? Assurer le moulage de précision et la conductivité.