Au fond, un traitement thermique réussi repose sur la manipulation précise de trois variables fondamentales : la température, le temps et la vitesse de refroidissement. Ces facteurs agissent de concert pour modifier intentionnellement la microstructure interne d'un métal, ce qui détermine à son tour ses propriétés mécaniques finales telles que la dureté, la résistance et la ductilité.

L'objectif de tout processus de traitement thermique n'est pas simplement de chauffer et de refroidir un matériau, mais de contrôler de manière prévisible sa transformation de phase. Maîtriser la relation entre la température, le temps, les vitesses de refroidissement et les conditions atmosphériques est la clé pour obtenir le résultat d'ingénierie souhaité.

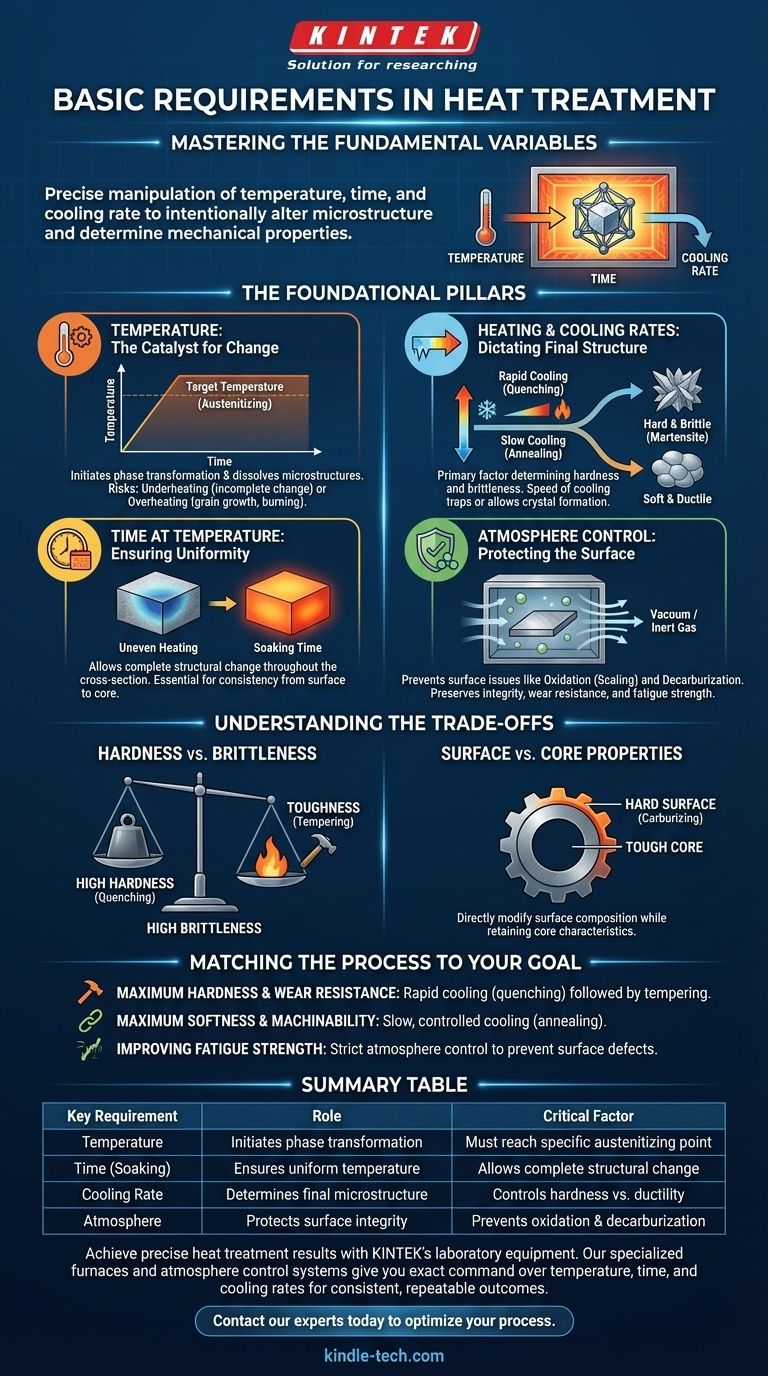

Les piliers fondamentaux du traitement thermique

Pour obtenir des résultats cohérents et fiables, chaque processus de traitement thermique doit être fondé sur une compréhension claire de ses exigences fondamentales. Ce sont les leviers que vous contrôlez pour dicter les propriétés finales du matériau.

Température : Le catalyseur du changement

La température à laquelle un métal est chauffé est le facteur le plus critique. Atteindre des températures spécifiques, comme la température d'austénitisation dans l'acier, est nécessaire pour dissoudre les microstructures existantes et initier les transformations de phase qui permettent le durcissement ou l'adoucissement.

Un chauffage insuffisant ne produira pas le changement structurel souhaité, tandis qu'une surchauffe peut entraîner une croissance du grain, une brûlure et une dégradation des propriétés mécaniques.

Temps à température : Assurer l'uniformité

Atteindre simplement la température cible ne suffit pas. Le matériau doit être maintenu à cette température, un processus connu sous le nom de maintien en température (ou "soaking"), pendant une durée suffisante.

Ce temps de maintien permet à la température de devenir uniforme dans toute la coupe transversale de la pièce, garantissant que les changements structurels internes sont complets et cohérents de la surface au cœur.

Vitesse de chauffage et de refroidissement : Dictant la structure finale

La vitesse à laquelle un matériau est chauffé et, plus important encore, refroidi détermine la microstructure finale. Cette vitesse est le principal facteur qui dicte la dureté et la fragilité du matériau.

Une vitesse de refroidissement très rapide, connue sous le nom de trempe, « piège » une structure cristalline dure et cassante (comme la martensite dans l'acier). Inversement, une vitesse de refroidissement très lente, comme on le voit dans le recuit, permet la formation d'une structure douce et ductile.

Contrôle de l'atmosphère : Protéger la surface

L'environnement entourant la pièce pendant le chauffage est une exigence critique, bien que parfois négligée. Une atmosphère incontrôlée (comme l'air libre) peut provoquer des réactions chimiques indésirables à la surface du matériau.

Un contrôle approprié de l'atmosphère, utilisant des vides, des gaz inertes ou des compositions chimiques spécifiques, empêche des problèmes tels que l'oxydation (calamine) et la décarburation. Cela préserve l'intégrité de surface de la pièce, sa résistance à l'usure et sa résistance à la fatigue.

Comprendre les compromis

Le traitement thermique n'est pas un processus d'amélioration universelle, mais un compromis calculé. L'amélioration d'une propriété se fait souvent au détriment d'une autre.

Le compromis dureté contre fragilité

Le compromis le plus courant se situe entre la dureté et la ténacité. Un processus comme la trempe peut produire une dureté extrême, mais cela s'accompagne presque toujours d'une augmentation significative de la fragilité et de contraintes internes élevées.

C'est pourquoi un traitement thermique secondaire, le revenu, est presque toujours effectué après la trempe. Le revenu réduit légèrement la dureté mais restaure une quantité cruciale de ténacité, rendant la pièce utilisable pour son application prévue.

Propriétés de surface contre propriétés du cœur

Pour de nombreux composants, les propriétés souhaitées à la surface (par exemple, une résistance élevée à l'usure) diffèrent de celles requises au cœur (par exemple, la ténacité et la ductilité).

Des traitements comme la carburation sont une réponse directe à ce défi. Ils modifient uniquement la composition chimique de la couche superficielle, permettant à la surface d'être durcie à un degré élevé tandis que le cœur conserve ses caractéristiques d'origine, plus tenaces.

Adapter le processus à votre objectif

La bonne combinaison de caractéristiques de traitement thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure : Vous aurez besoin d'une vitesse de refroidissement rapide (trempe) à partir de la bonne température d'austénitisation, suivie d'un cycle de revenu pour réduire la fragilité.

- Si votre objectif principal est la douceur et l'usinabilité maximales : Vous aurez besoin d'une vitesse de refroidissement très lente et contrôlée (recuit) à partir de la température appropriée.

- Si votre objectif principal est d'améliorer la résistance à la fatigue : Vous devez privilégier un contrôle strict de l'atmosphère pour éviter les défauts de surface tels que la décarburation, qui peuvent initier des fissures de fatigue.

Maîtriser ces exigences fondamentales transforme le traitement thermique d'une simple procédure en un outil d'ingénierie prévisible et puissant.

Tableau récapitulatif :

| Exigence clé | Rôle dans le traitement thermique | Facteur critique |

|---|---|---|

| Température | Déclenche la transformation de phase | Doit atteindre le point d'austénitisation spécifique |

| Temps (Maintien) | Assure l'uniformité de la température | Permet un changement structurel complet |

| Vitesse de refroidissement | Détermine la microstructure finale | Contrôle la dureté par rapport à la ductilité |

| Atmosphère | Protège l'intégrité de la surface | Prévient l'oxydation et la décarburation |

Obtenez des résultats de traitement thermique précis avec l'équipement de laboratoire de KINTEK. Nos fours spécialisés et nos systèmes de contrôle d'atmosphère vous donnent une commande exacte sur la température, le temps et les vitesses de refroidissement — garantissant des résultats cohérents et reproductibles pour votre recherche ou vos besoins de production de matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus de traitement thermique et vous aider à atteindre les propriétés matérielles cibles.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Combien de temps faut-il pour traiter thermiquement l'acier ? De quelques heures à plusieurs jours, selon votre objectif

- Quel métal peut résister aux températures élevées ? Choisir le bon matériau pour la chaleur extrême

- Quels réfrigérants sont utilisés dans les congélateurs ULT et pourquoi ? Les unités modernes utilisent des hydrocarbures écologiques

- Quels sont les avantages du processus de fluidisation ? Obtenez un contrôle de température et une efficacité supérieurs

- Pourquoi les systèmes de lixiviation sont-ils essentiels pour réduire la teneur en cendres des matériaux de biomasse ? Améliorer la qualité du combustible et la durée de vie de la chaudière

- Pourquoi les échantillons de MEB sont-ils recouverts de carbone ? Pour une analyse élémentaire précise sans interférence

- Comment un four de séchage à température constante de laboratoire aide-t-il au traitement des produits COF bruts ? Activation du matériau maître

- Comment le traitement thermique affecte-t-il les propriétés mécaniques ? Un guide pour optimiser la résistance, la ténacité et la durabilité