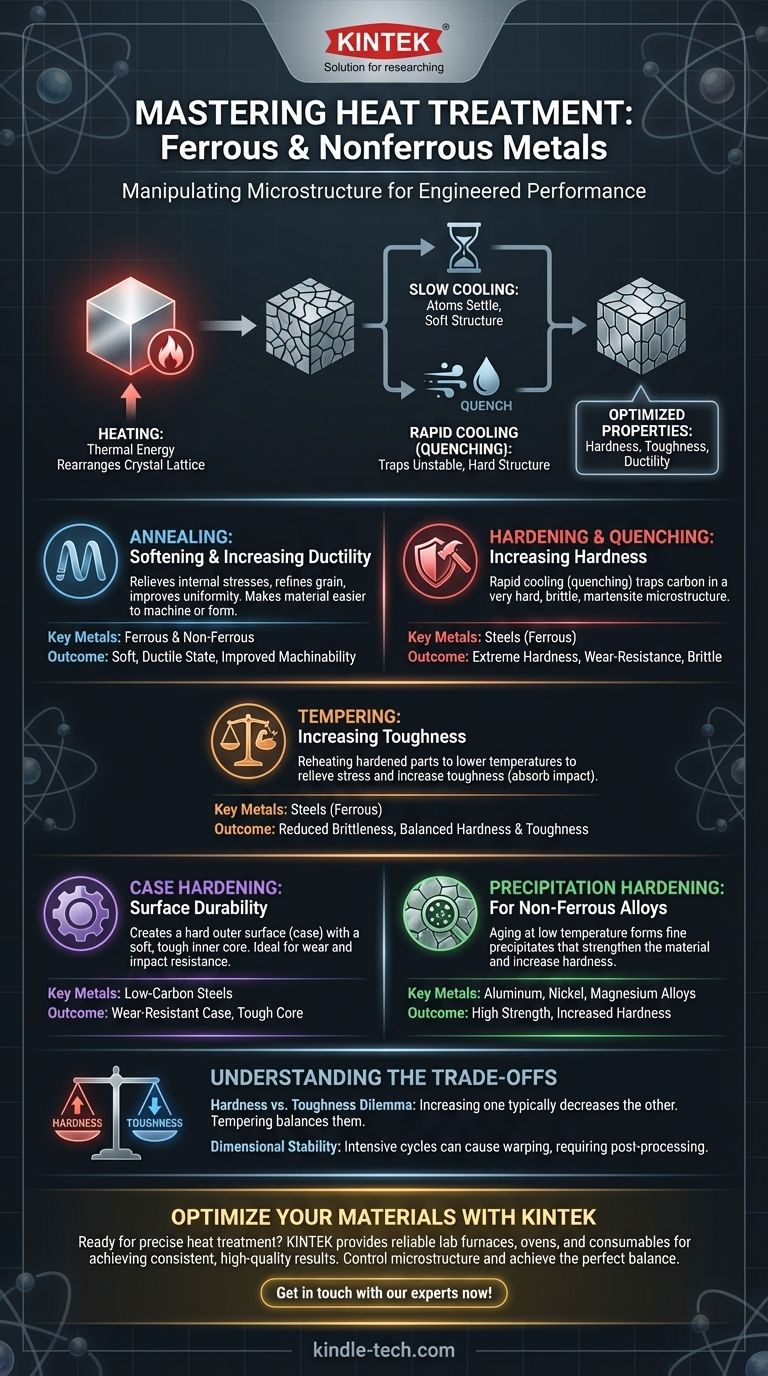

Essentiellement, les processus de traitement thermique les plus courants sont le recuit, la trempe, le revenu, la cémentation (ou traitement de surface) et le durcissement par vieillissement. Chaque processus implique un cycle de chauffage et de refroidissement soigneusement contrôlé, conçu pour modifier délibérément la structure interne d'un métal, modifiant ainsi ses propriétés physiques et mécaniques telles que la dureté, la ténacité ou la ductilité pour répondre à une exigence d'ingénierie spécifique.

Le traitement thermique n'est pas une action unique, mais une série d'outils métallurgiques précis. Le principe de base est simple : en contrôlant la température et les vitesses de refroidissement, vous contrôlez la structure cristalline microscopique du métal, ce qui dicte à son tour sa performance macroscopique.

L'objectif : Manipuler la microstructure d'un métal

Pour comprendre le traitement thermique, il faut d'abord comprendre que tous les métaux possèdent une structure interne cristalline, souvent appelée microstructure ou structure de grains. La taille, la forme et la composition de ces grains microscopiques déterminent les propriétés du métal.

Le rôle de la température

Chauffer un métal fournit de l'énergie thermique. Cette énergie permet aux atomes au sein du réseau cristallin de se déplacer, de se réorganiser et même de dissoudre des éléments les uns dans les autres, modifiant ainsi la structure du grain.

Le rôle critique de la vitesse de refroidissement

La vitesse à laquelle un métal est refroidi « fige » une microstructure spécifique. Un refroidissement lent permet aux atomes de se stabiliser dans un état doux et stable. Un refroidissement rapide, ou trempe, les piège dans un état très contraint, instable et très dur.

Principaux processus de traitement thermique et leur objectif

Chaque processus est défini par son profil unique de température et de refroidissement, conçu pour atteindre un résultat spécifique. Ces processus peuvent être largement classés en fonction de leur fonction principale.

Pour l'adoucissement et l'augmentation de la ductilité : Recuit (Annealing)

Le recuit (Annealing) est un processus utilisé pour rendre un métal aussi mou et ductile que possible. Il implique de chauffer le métal, de le maintenir à cette température, puis de le refroidir très lentement.

Ce refroidissement lent soulage les contraintes internes, affine la structure du grain et améliore l'uniformité. Il est souvent effectué pour faciliter l'usinage ou la mise en forme d'un matériau, ou pour annuler les effets de l'écrouissage. Le recuit est courant pour les métaux ferreux et non ferreux.

Pour augmenter la dureté : Trempe (Hardening) & Quenching

La trempe (Hardening) s'applique principalement aux aciers et autres alliages ferreux contenant une quantité suffisante de carbone. L'acier est chauffé à une température critique où sa structure cristalline change, puis refroidi rapidement en le trempant (quenching) dans un milieu comme l'eau, l'huile ou l'air.

Ce refroidissement rapide piège le carbone dans une microstructure très dure, cassante et aciculaire appelée martensite. La pièce résultante est extrêmement dure et résistante à l'usure, mais trop fragile pour la plupart des applications sans un processus de suivi.

Pour augmenter la ténacité : Revenu (Tempering)

Le revenu (Tempering) est presque toujours effectué après la trempe. La pièce trempée et cassante est réchauffée à une température beaucoup plus basse, maintenue pendant un temps spécifique, puis refroidie.

Ce processus soulage une partie de la contrainte interne due à la trempe et permet à la structure martensitique dure de se transformer légèrement. Le résultat est une diminution de la dureté mais une augmentation significative et critique de la ténacité, qui est la capacité d'absorber un impact sans se fracturer.

Pour la durabilité de surface : Traitement de surface (Case Hardening)

La cémentation (Case hardening) crée une pièce avec deux zones distinctes : une surface extérieure extrêmement dure et résistante à l'usure (la « carapace ») et un noyau intérieur plus doux et plus tenace. Ceci est idéal pour les composants tels que les engrenages et les roulements qui doivent résister à l'usure de surface tout en supportant des charges d'impact.

Une méthode courante est la carburation (carburizing), où une pièce en acier à faible teneur en carbone est chauffée dans une atmosphère riche en carbone. Le carbone diffuse dans la surface, permettant à seule la couche extérieure de devenir trempable lors d'une trempe ultérieure.

Pour les alliages non ferreux : Durcissement par précipitation (Precipitation Hardening)

De nombreux alliages non ferreux, tels que les alliages d'aluminium, de magnésium et de nickel, ne peuvent pas être durcis par trempe comme l'acier. Au lieu de cela, ils utilisent le durcissement par précipitation (precipitation hardening) (ou durcissement structural).

Le processus consiste à chauffer l'alliage pour dissoudre les éléments d'alliage dans une solution solide, à le tremper pour piéger cet état, puis à le « vieillir » à une température plus basse. Ce vieillissement permet à de très fines particules (précipités) de se former dans la structure du grain, qui agissent comme des obstacles à la déformation et augmentent considérablement la résistance et la dureté du matériau.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours une question d'équilibre entre des propriétés concurrentes. Aucun processus unique ne peut maximiser tous les traits souhaitables.

Le dilemme dureté contre ténacité

C'est le compromis le plus fondamental en métallurgie. Lorsque vous augmentez la dureté d'un métal, vous diminuez presque invariablement sa ténacité, le rendant plus cassant. Une pièce en acier entièrement trempée et non revenue présente une dureté maximale mais se brisera comme du verre. Le revenu est l'acte de sacrifier intentionnellement une partie de la dureté pour gagner en ténacité essentielle.

Stabilité dimensionnelle et distorsion

Les cycles intenses de chauffage et de refroidissement rapide, en particulier la trempe, introduisent des contraintes internes importantes. Ces contraintes peuvent provoquer la déformation, la torsion ou le changement de dimensions des pièces, nécessitant souvent des opérations de rectification ou d'usinage secondaires pour atteindre les tolérances finales.

Complexité et coût du processus

Les processus plus simples comme le recuit sont relativement peu coûteux. Les processus en plusieurs étapes comme la cémentation ou les cycles de trempe-revenu nécessitent des équipements plus sophistiqués, des contrôles plus stricts et des temps de four plus longs, ce qui ajoute un coût significatif à la pièce finale.

Sélectionner le bon processus pour votre application

Votre choix doit être dicté par l'exigence de performance principale du composant.

- Si votre objectif principal est de rendre un métal plus facile à usiner ou à former : Le recuit est votre processus pour créer l'état le plus doux et le plus ductile.

- Si votre objectif principal est la résistance extrême à l'usure de surface sur une pièce qui doit également absorber les chocs (par exemple, un engrenage) : La cémentation fournit la carapace dure et le noyau tenace nécessaires.

- Si votre objectif principal est un composant en acier qui doit conserver un tranchant et résister à la fracture (par exemple, un couteau ou un outil) : Un processus de trempe et revenu est nécessaire pour équilibrer la dureté et la ténacité.

- Si votre objectif principal est d'obtenir une résistance élevée dans un alliage d'aluminium, de titane ou de nickel : Le durcissement par précipitation est la méthode standard pour ces matériaux non ferreux.

En fin de compte, le traitement thermique transforme un métal générique en un matériau haute performance conçu pour une tâche spécifique.

Tableau récapitulatif :

| Processus | Objectif principal | Métaux clés | Résultat clé |

|---|---|---|---|

| Recuit (Annealing) | Adoucir, Augmenter la ductilité | Ferreux & Non ferreux | Soulage le stress, améliore l'usinabilité |

| Trempe & Quenching | Augmenter la dureté | Aciers (Ferreux) | Crée une structure martensitique dure et cassante |

| Revenu (Tempering) | Augmenter la ténacité | Aciers (Ferreux) | Réduit la fragilité après trempe |

| Cémentation (Case Hardening) | Créer une surface dure/Noyau tenace | Aciers à faible teneur en carbone | Carapace résistante à l'usure (ex: par carburation) |

| Durcissement par précipitation | Augmenter la résistance/dureté | Alliages d'aluminium, de nickel, de magnésium | Renforce par précipitation de fines particules |

Prêt à optimiser vos matériaux avec un traitement thermique précis ? Le bon équipement de laboratoire est crucial pour obtenir des résultats cohérents et de haute qualité. KINTEK est spécialisé dans la fourniture de fours de laboratoire, d'étuves et de consommables fiables adaptés au recuit, à la trempe, au revenu et à d'autres processus thermiques. Que vous soyez en R&D ou en contrôle qualité, nos solutions vous aident à contrôler la microstructure et à atteindre l'équilibre parfait entre dureté, ténacité et ductilité pour vos composants métalliques spécifiques.

Contactez-nous dès aujourd'hui pour discuter de vos besoins d'application et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment fonctionne le processus de calcination ? Maîtriser la décomposition thermique pour la purification des matériaux

- Comment entretenir un four à moufle ? Assurer une fiabilité et une sécurité à long terme

- Quel est l'objectif principal d'un four ? Un guide sur le chauffage, le confort et la transformation des matériaux

- Que fait une fournaise à moufle de laboratoire ? Obtenez un chauffage pur et sans contamination pour votre laboratoire

- Pourquoi les céramiques peuvent-elles résister aux hautes températures ? Découvrez les secrets de la structure atomique