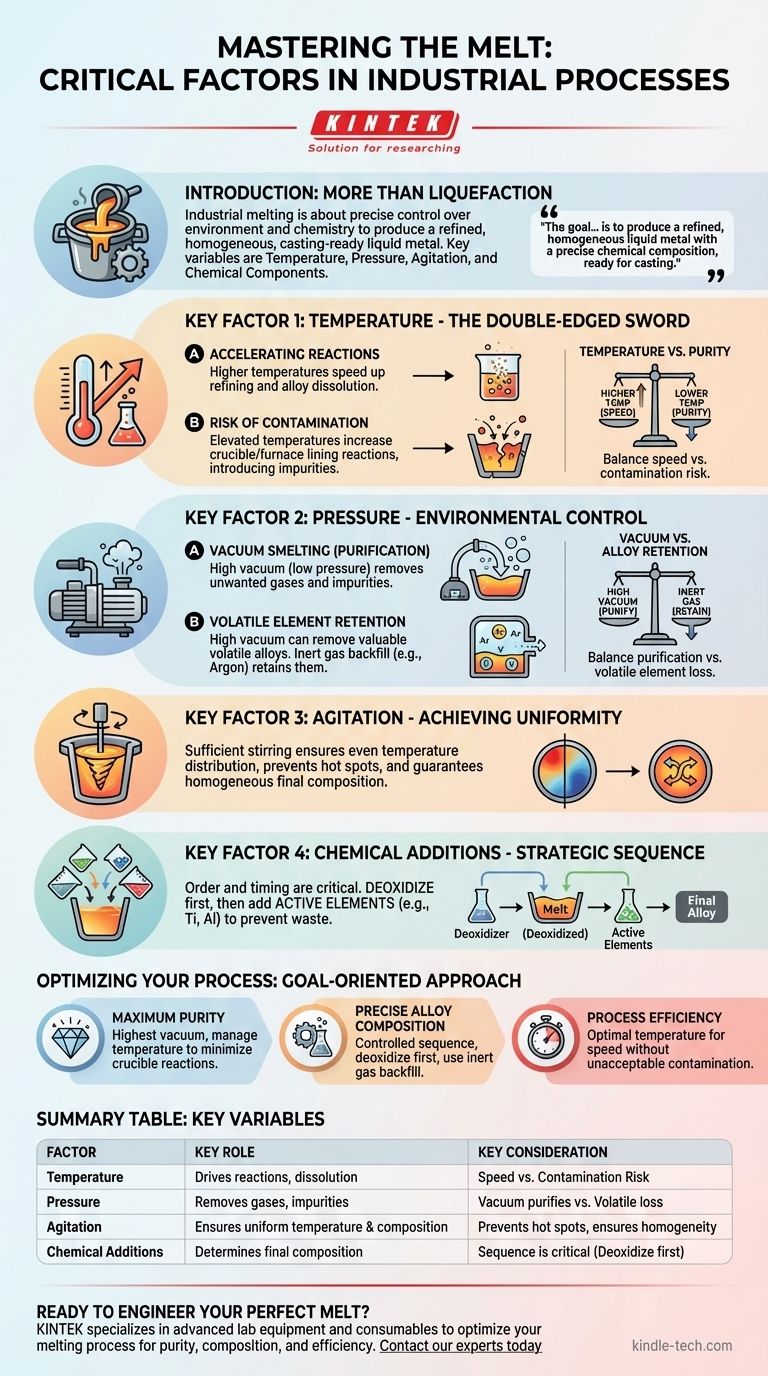

Dans un processus de fusion contrôlé, les facteurs critiques ne se limitent pas à atteindre une certaine température, mais à gérer précisément l'environnement et la chimie du matériau en fusion. Les variables clés qui affectent le résultat sont la température, la pression, l'agitation physique et l'ajout stratégique de composants chimiques. La maîtrise de ces éléments vous permet de contrôler la pureté, l'homogénéité et la composition finale de la masse fondue.

L'objectif de la fusion industrielle est rarement de simplement créer un liquide. Il s'agit de produire un métal liquide raffiné et homogène avec une composition chimique précise, prêt pour la coulée. Cela nécessite d'équilibrer des facteurs concurrents tels que la température et la pression pour faciliter les réactions souhaitées tout en empêchant la contamination et la perte d'éléments précieux.

Le rôle de la température dans le raffinage

La température est le moteur principal du processus de fusion, mais ses effets sont plus complexes que la simple transformation d'un solide en liquide. Elle agit comme un catalyseur pour les réactions chimiques au sein de la masse fondue.

Accélérer les réactions métallurgiques

Des températures plus élevées augmentent la vitesse des réactions souhaitées. Cela peut accélérer le processus de raffinage, permettant d'éliminer les impuretés plus rapidement et aidant les éléments d'alliage à se dissoudre efficacement dans le bain de fusion.

Le risque de contamination

Cependant, les températures élevées sont une arme à double tranchant. Elles accélèrent également les réactions indésirables, en particulier entre le métal en fusion et la paroi du creuset ou du four. Cela peut introduire des contaminants comme l'oxygène, compromettant la pureté du produit final.

Contrôler l'environnement avec la pression

La pression de l'atmosphère au-dessus de la masse fondue est un outil puissant de purification. Dans de nombreuses applications avancées, cela implique de créer un vide poussé.

La puissance de la fusion sous vide

Opérer sous un vide poussé (basse pression) aide à extraire les gaz dissous indésirables, comme l'hydrogène et l'azote, du métal en fusion. Cela aide également à éliminer les impuretés qui ont une pression de vapeur supérieure à celle du métal de base, les faisant essentiellement s'évaporer et être extraites.

Protéger les éléments volatils

Un vide n'est pas toujours la solution. Si vous créez un alliage contenant des éléments volatils (ceux qui s'évaporent facilement), un vide poussé les extraira de la masse fondue avec les impuretés. Pour éviter cette perte, le processus est souvent rempli d'un gaz inerte, comme l'argon, pour augmenter la pression et maintenir ces éléments précieux en solution.

Atteindre l'homogénéité et la composition

Un bain de fusion peut souffrir de variations de température et de composition chimique. Assurer l'uniformité du produit final nécessite de gérer à la fois le mélange physique et l'état chimique de la masse fondue.

L'importance de l'agitation

Une agitation ou brassage suffisant du bain de fusion est essentiel. Il assure une répartition uniforme de la température, prévient les points chauds et garantit que tous les éléments d'alliage ajoutés sont mélangés de manière approfondie pour une composition parfaitement uniforme.

La séquence stratégique d'alliage

L'ordre et le moment des ajouts sont critiques. Par exemple, les composants d'alliage actifs qui réagissent fortement avec l'oxygène (comme le titane ou l'aluminium) ne doivent être ajoutés qu'après que la masse fondue ait été entièrement dés-oxygénée. Les ajouter trop tôt entraînerait leur consommation dans des réactions avec l'oxygène, gaspillant le matériau et ne permettant pas d'atteindre la chimie finale souhaitée.

Comprendre les compromis

L'optimisation d'un processus de fusion est un exercice d'équilibre entre des facteurs concurrents. Il n'y a pas de réglage unique « idéal », seulement le meilleur réglage pour un objectif spécifique.

Température contre pureté

Le compromis central est la vitesse par rapport à la qualité. Une température plus élevée accélère le processus mais augmente le risque de contamination provenant du creuset. Une température plus basse protège la pureté mais prolonge le temps nécessaire au raffinage.

Vide contre rétention de l'alliage

Un vide poussé est excellent pour éliminer les impuretés gazeuses mais peut entraîner la perte d'éléments d'alliage volatils précieux. Vous devez équilibrer le besoin de purification avec le besoin de maintenir la composition cible, en utilisant souvent un remplissage de gaz inerte comme compromis.

Optimiser votre processus de fusion

Votre approche doit être dictée par l'objectif principal de votre matériau. Chaque objectif nécessite un équilibre différent des facteurs fondamentaux.

- Si votre objectif principal est une pureté maximale : Insistez sur l'obtention du vide le plus élevé possible et gérez soigneusement la température pour minimiser les réactions avec le creuset.

- Si votre objectif principal est une composition d'alliage précise : Mettez l'accent sur l'importance d'une séquence d'ajouts contrôlée, en effectuant la dés-oxygénation en premier, et en utilisant une atmosphère de gaz inerte pour retenir les éléments volatils.

- Si votre objectif principal est l'efficacité du processus : Privilégiez la recherche de la température optimale qui accélère les réactions sans introduire de niveaux inacceptables de contamination, minimisant ainsi le temps passé dans le four.

En comprenant comment ces variables interagissent, vous pouvez passer de la simple fusion de métal à l'ingénierie d'un matériau avec des résultats prévisibles et de haute qualité.

Tableau récapitulatif :

| Facteur | Rôle clé dans la fusion | Considération clé |

|---|---|---|

| Température | Déclenche les réactions de raffinage et la dissolution des alliages. | Les températures plus élevées accélèrent le processus mais augmentent le risque de contamination. |

| Pression | Élimine les gaz dissous et les impuretés volatiles. | Un vide purifie mais peut également éliminer les éléments d'alliage volatils précieux. |

| Agitation | Assure une température et une composition chimique uniformes. | Prévient les points chauds et garantit un produit final homogène. |

| Ajouts chimiques | Détermine la composition finale de l'alliage. | La séquence est critique ; dés-oxygéner avant d'ajouter des éléments actifs comme le titane. |

Prêt à concevoir votre fusion parfaite ?

Obtenir un contrôle précis de la température, de la pression et de la chimie est essentiel pour produire des métaux homogènes de haute pureté. Le bon équipement de laboratoire est fondamental pour maîtriser cet équilibre.

KINTEK est spécialisé dans l'équipement de laboratoire avancé et les consommables dont vous avez besoin pour optimiser votre processus de fusion. Que votre objectif soit une pureté maximale, une composition d'alliage précise ou une efficacité accrue, nous avons les solutions pour vous aider à réussir.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel four est utilisé pour la fusion de l'aluminium ? Fours à induction pour une fusion efficace et de haute pureté

- Les fours à induction sont-ils efficaces ? Oui, voici pourquoi ils sont un choix privilégié pour le chauffage des métaux

- Quels métaux fonctionnent avec le chauffage par induction ? Comprendre les propriétés magnétiques et électriques pour un chauffage efficace

- Qu'est-ce qu'un équipement de chauffage par induction ? Obtenez un traitement thermique rapide, précis et propre

- Quel rôle joue un four de fusion à l'arc dans la synthèse desHEA ? Obtenir des alliages de NiCoFeCr et NiCoFeCrMn de haute pureté

- Quel est l'avantage du chauffage par induction ? Débloquez une vitesse, une précision et une propreté inégalées

- Quelle est la différence entre le brasage par résistance et le brasage par induction ? Choisissez la bonne méthode pour vos pièces

- Quel est le matériau de revêtement de base pour les fours à induction ? Le choix critique pour une fusion sûre et efficace