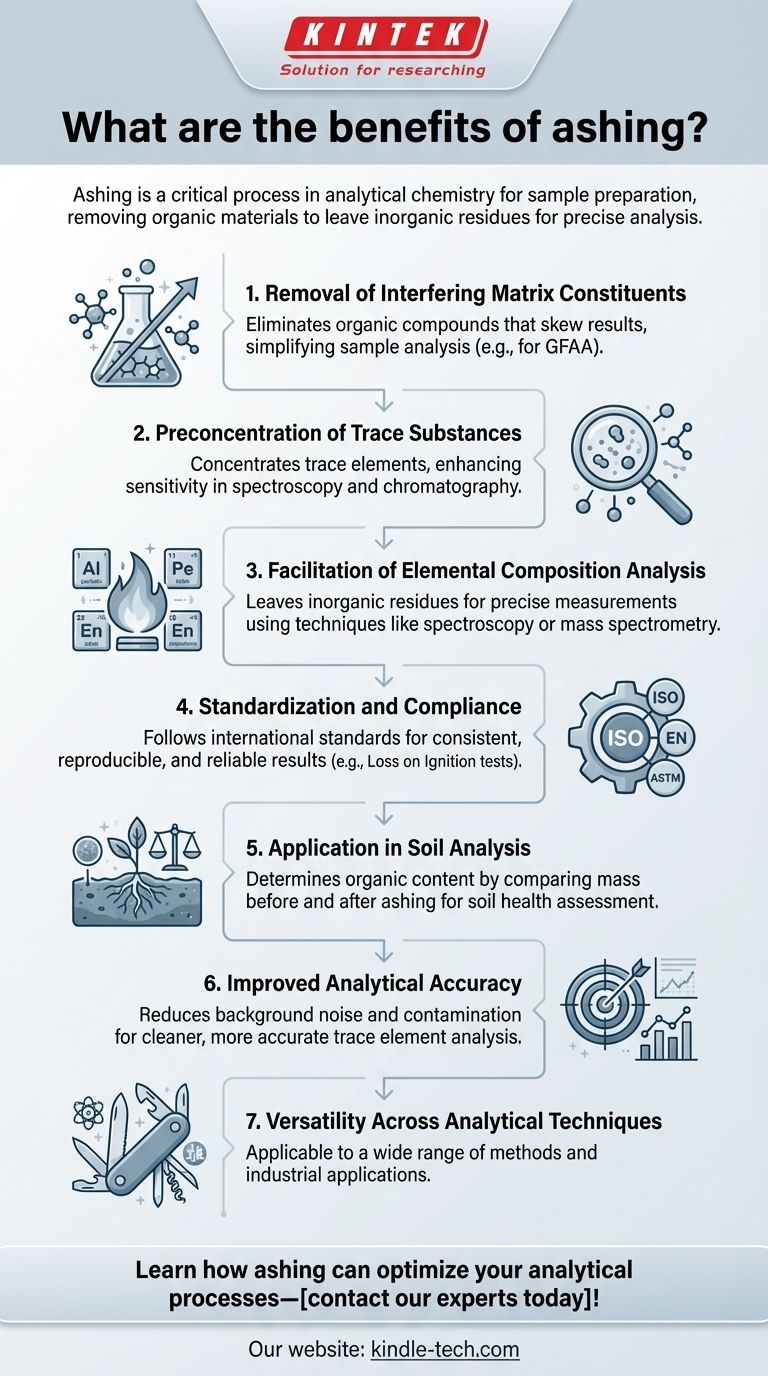

L'incinération est un processus critique en chimie analytique, en particulier pour la préparation d'échantillons dans des techniques comme la spectroscopie et la chromatographie. Elle implique de chauffer un échantillon pour éliminer les matières organiques, laissant derrière elle des résidus inorganiques (cendres) pour une analyse ultérieure. Les principaux avantages de l'incinération comprennent l'élimination des constituants de la matrice interférents, la préconcentration des substances traces et la facilitation de l'analyse élémentaire précise. Ce processus est régi par des normes internationales et est largement utilisé dans des domaines tels que l'analyse des sols, où il aide à déterminer la teneur en matière organique en comparant la masse avant et après incinération. En éliminant les matériaux indésirables, l'incinération garantit des résultats analytiques plus propres et plus précis.

Points clés expliqués :

-

Élimination des constituants de la matrice interférents

- L'incinération élimine les composés organiques et d'autres composants de la matrice qui pourraient interférer avec la mesure des analytes.

- Ceci est particulièrement important dans des techniques comme la spectroscopie d'absorption atomique en four graphite (GFAA), où l'interférence de la matrice peut fausser les résultats.

- En oxydant les matières organiques, le processus laisse derrière lui des résidus inorganiques, simplifiant l'échantillon pour l'analyse.

-

Préconcentration des substances traces

- L'incinération sert d'étape de minéralisation, concentrant les éléments traces ou les substances dans l'échantillon.

- Cette préconcentration est cruciale pour détecter de faibles niveaux d'analytes dans des techniques comme la chromatographie ou la spectroscopie.

- En réduisant l'échantillon à ses composants inorganiques, l'incinération améliore la sensibilité et la précision des analyses ultérieures.

-

Facilitation de l'analyse de la composition élémentaire

- Les cendres résiduelles du processus d'incinération contiennent des composés inorganiques non combustibles qui sont plus faciles à analyser.

- Cela fait de l'incinération une étape précieuse pour déterminer la composition élémentaire d'un échantillon.

- Des techniques comme la spectroscopie optique ou la spectrométrie de masse peuvent ensuite être appliquées au résidu de cendres pour des mesures précises.

-

Standardisation et conformité

- Les processus d'incinération sont souvent régis par des normes internationales telles que ISO, EN ou ASTM.

- Ces normes garantissent la cohérence, la reproductibilité et la fiabilité entre les différents laboratoires et industries.

- Par exemple, les tests de perte au feu (LOI), qui impliquent de peser des échantillons avant et après incinération, sont des méthodes standardisées pour déterminer la réduction de masse.

-

Application en analyse des sols

- L'incinération est largement utilisée en science des sols pour déterminer la teneur en matière organique des échantillons de sol.

- En comparant la masse de l'échantillon avant et après incinération, les chercheurs peuvent calculer la proportion de matière organique.

- Ces informations sont vitales pour comprendre la santé du sol, sa fertilité et son aptitude à des fins agricoles ou environnementales.

-

Précision analytique améliorée

- En éliminant les matières organiques indésirables, l'incinération réduit le bruit de fond et les interférences dans les instruments analytiques.

- Cela conduit à des résultats plus propres et plus précis, en particulier dans l'analyse des éléments traces.

- Le processus minimise également le risque de contamination, garantissant que l'analyse finale reflète la véritable composition de l'échantillon.

-

Polyvalence à travers les techniques analytiques

- L'incinération est applicable à un large éventail de méthodes analytiques, y compris la spectroscopie, la chromatographie et l'analyse élémentaire.

- Son adaptabilité en fait une étape fondamentale dans diverses applications scientifiques et industrielles, des tests environnementaux à la science des matériaux.

En abordant ces points clés, les avantages de l'incinération deviennent clairs : elle améliore la précision, la sensibilité et la fiabilité des résultats analytiques tout en simplifiant la préparation des échantillons et en assurant la conformité aux normes internationales.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Élimination des constituants de la matrice interférents | Élimine les composés organiques qui faussent les résultats, simplifiant l'analyse des échantillons. |

| Préconcentration des substances traces | Concentration des éléments traces, améliorant la sensibilité en spectroscopie et chromatographie. |

| Facilitation de la composition élémentaire | Laisse des résidus inorganiques pour une analyse élémentaire précise. |

| Standardisation et conformité | Suit les normes ISO, EN et ASTM pour des résultats cohérents et fiables. |

| Application en analyse des sols | Détermine la teneur en matière organique en comparant la masse avant et après incinération. |

| Précision analytique améliorée | Réduit le bruit de fond et la contamination pour des résultats plus propres et plus précis. |

| Polyvalence à travers les techniques | Applicable à la spectroscopie, la chromatographie et l'analyse élémentaire. |

Découvrez comment l'incinération peut optimiser vos processus analytiques — contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'utilité du four à moufle dans l'analyse des sols ? Analysez la composition du sol avec une précision à haute température

- Les différents liquides fondent-ils à des vitesses différentes ? Découvrez la science des points de fusion et des propriétés des matériaux

- Quel est le but d'un four à moufle ? Obtenez un chauffage de haute pureté pour votre laboratoire

- Le point de fusion change-t-il jamais ? Découvrez les secrets de la pression et de la pureté

- Qu'est-ce que le processus de déliantage ? Un guide pour l'élimination critique du liant pour le MIM et l'impression 3D