Les fours de traitement thermique sont principalement classés selon leur source de chaleur, leur plage de température de fonctionnement et le processus métallurgique spécifique qu'ils sont conçus pour effectuer. Ces classifications ne sont pas mutuellement exclusives ; un seul four est souvent décrit en utilisant une combinaison de ces facteurs pour définir ses capacités et son utilisation prévue.

La méthode utilisée pour classer un four de traitement thermique reflète directement les exigences fondamentales de la tâche métallurgique qu'il doit accomplir. Comprendre ces catégories est essentiel pour faire correspondre le bon équipement aux propriétés matérielles souhaitées et à l'efficacité du processus.

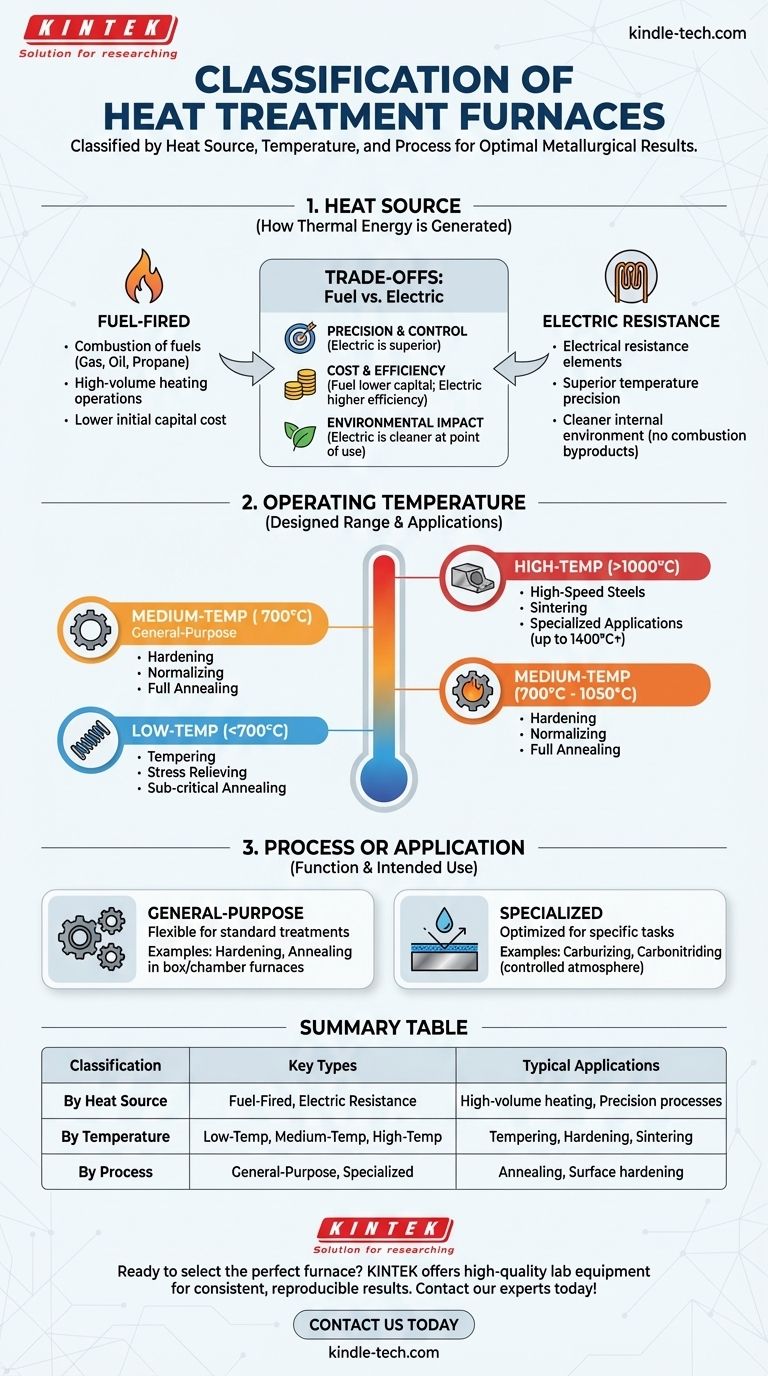

Classification par source de chaleur

La distinction la plus fondamentale entre les fours est la manière dont ils génèrent de l'énergie thermique. Ce choix a un impact sur le contrôle de la température, les coûts d'exploitation et l'atmosphère interne du four.

Fours à combustible

Ces fours génèrent de la chaleur par la combustion de combustibles comme le gaz naturel, le pétrole ou le propane. Ils sont souvent utilisés pour les opérations de chauffage à grande échelle nécessitant un apport calorifique élevé.

Fours à résistance électrique

Ces fours utilisent des éléments de résistance électrique pour générer de la chaleur. Ils offrent un contrôle plus précis de la température et un environnement interne plus propre, car il n'y a pas de sous-produits de combustion.

Classification par température de fonctionnement

La construction et l'isolation d'un four sont conçues pour une plage de température spécifique, ce qui est directement corrélé aux types de processus de traitement thermique qu'il peut gérer.

Fours à basse température (<650°C - 700°C)

Cette plage est utilisée pour les processus qui se produisent en dessous de la température de transformation critique de l'acier. Les applications courantes incluent le revenu, la relaxation des contraintes et le recuit sous-critique.

Fours à température moyenne (650°C - 1050°C)

Souvent considérés comme des fours à usage général, c'est la plage la plus courante. Elle couvre les traitements thermiques critiques comme la trempe, la normalisation et le recuit complet pour la plupart des aciers au carbone et alliés.

Fours à haute température (>1000°C)

Ces fours sont construits avec des matériaux réfractaires spécialisés pour supporter des chaleurs extrêmes. Ils sont nécessaires pour le traitement des aciers rapides, le frittage des métaux en poudre et d'autres applications spécialisées qui exigent des températures allant jusqu'à 1400°C ou plus.

Classification par processus ou application

Les fours sont souvent conçus et nommés pour le processus métallurgique spécifique qu'ils sont optimisés pour effectuer. Cette classification fait directement référence à la fonction du four.

Fours à usage général

Il s'agit généralement de fours à caisson ou à chambre conçus pour une grande variété de traitements standard comme la trempe et le recuit, offrant une flexibilité pour différentes tâches.

Fours spécialisés

De nombreux fours sont construits pour une tâche spécifique. Par exemple, les fours de cémentation ou de carbonitruration sont conçus pour fonctionner avec des atmosphères contrôlées riches en carbone afin de modifier la chimie de surface des composants en acier.

Comprendre les compromis : Combustible vs. Électrique

Le choix entre un four à combustible et un four électrique implique un ensemble clair de compromis qui ont un impact sur la performance et le coût.

Précision et contrôle

Les fours électriques offrent une uniformité et une précision de température supérieures. L'absence de combustion permet une atmosphère interne plus stable et plus facilement contrôlable, ce qui est essentiel pour les processus sensibles.

Coût et efficacité

Les fours à combustible ont souvent un coût d'investissement initial plus faible et peuvent être moins chers à exploiter dans les régions où les prix du combustible sont bas. Cependant, les fours électriques peuvent être plus économes en énergie, car une plus grande partie de l'énergie d'entrée est convertie directement en chaleur utilisable.

Impact environnemental

Les fours électriques ne produisent aucune émission locale, ce qui en fait une option plus propre au point d'utilisation. En revanche, les fours à combustible libèrent des sous-produits de combustion qui doivent être gérés.

Faire le bon choix pour votre objectif

La sélection du four approprié nécessite d'aligner sa classification avec votre objectif métallurgique spécifique.

- Si votre objectif principal est la précision du processus et une atmosphère contrôlée : Un four à résistance électrique est le choix supérieur.

- Si votre objectif principal est le chauffage à grand volume pour des traitements à usage général : Un four à combustible à température moyenne peut être la solution la plus rentable.

- Si vous effectuez un traitement de surface spécialisé comme la cémentation : Vous devez sélectionner un four explicitement conçu et classé pour ce processus.

Comprendre ces classifications vous permet de sélectionner l'outil précis requis pour obtenir des propriétés matérielles cohérentes et reproductibles.

Tableau récapitulatif :

| Classification | Types clés | Applications typiques |

|---|---|---|

| Par source de chaleur | À combustible, à résistance électrique | Chauffage à grand volume, Processus de précision |

| Par température | Basse Temp. (<700°C), Moyenne Temp. (700-1050°C), Haute Temp. (>1000°C) | Revenu, Trempe, Frittage |

| Par processus | Usage général, Spécialisé (ex: Cémentation) | Recuit, Durcissement de surface |

Prêt à sélectionner le four de traitement thermique parfait pour votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos processus métallurgiques spécifiques. Que vous ayez besoin de la précision d'un four électrique ou de la rentabilité d'un système à combustible, nos experts vous aideront à obtenir des résultats cohérents et reproductibles. Contactez-nous dès aujourd'hui pour discuter de vos besoins et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température