En fin de compte, le traitement thermique est un processus de transformation contrôlée. Les propriétés finales d'un composant métallique sont déterminées par quatre facteurs critiques : la température à laquelle il est chauffé, la durée pendant laquelle il est maintenu à cette température, la vitesse à laquelle il est refroidi et l'atmosphère qui l'entoure pendant le processus. Ces variables ne sont pas indépendantes ; leur interaction est dictée par la composition du matériau et la taille physique de la pièce.

Le traitement thermique ne consiste pas à suivre une recette statique ; il s'agit de la manipulation délibérée de la structure cristalline interne d'un métal. Maîtriser la relation entre le temps, la température et le refroidissement est la clé pour débloquer une caractéristique de performance spécifique et souhaitée, de la dureté extrême à une ductilité élevée.

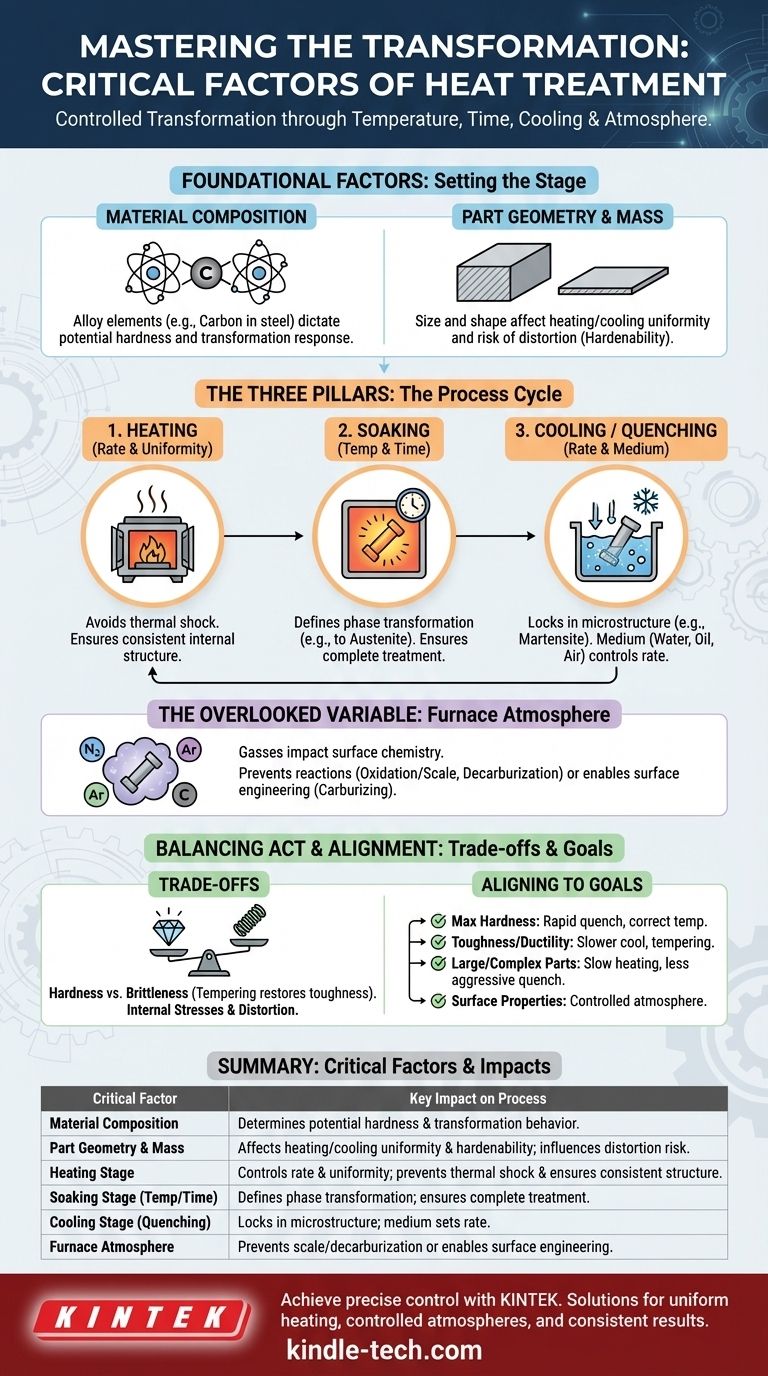

Facteurs fondamentaux : Matériau et géométrie

Avant même que le processus ne commence, deux facteurs préparent le terrain pour le résultat. Ils définissent le potentiel du matériau et ses limites physiques.

Composition du matériau

L'alliage spécifique traité est le facteur le plus fondamental. Les différents éléments présents dans le métal déterminent sa réaction à la chaleur.

Par exemple, la teneur en carbone de l'acier est le principal moteur de sa dureté potentielle. D'autres éléments d'alliage comme le chrome, le molybdène et le nickel modifient le calendrier et les températures des transformations, influençant des propriétés telles que la résistance à la corrosion, la résistance à haute température et la ténacité.

Géométrie et masse de la pièce

La taille et la forme du composant ont un impact profond sur le processus. Une pièce épaisse et massive chauffe et refroidit beaucoup plus lentement qu'une pièce mince.

Cette variation signifie qu'une section épaisse peut ne pas refroidir assez rapidement pour atteindre la même dureté qu'une section mince, un concept connu sous le nom de trempabilité. Les géométries complexes peuvent également créer des contraintes internes lors d'un refroidissement rapide, entraînant une déformation, voire une fissuration.

Les trois piliers du cycle de traitement thermique

Chaque processus de traitement thermique se compose de trois étapes distinctes. Le contrôle de chaque étape est essentiel pour un résultat prévisible.

L'étape de chauffage : Vitesse et uniformité

La vitesse à laquelle une pièce atteint la température est le premier point de contrôle. Un chauffage trop rapide peut provoquer un choc thermique, en particulier dans les matériaux complexes ou fragiles, entraînant des fissures.

L'objectif est d'atteindre une température uniforme dans toute la section transversale de la pièce. Un chauffage inégal conduit à une structure interne incohérente et, par conséquent, à des propriétés finales incohérentes.

L'étape de maintien (Trempe) : Température et temps

Une fois à la température cible, la pièce est « maintenue » pendant une durée spécifique. C'est sans doute l'étape la plus critique.

La température de maintien détermine la transformation de phase qui se produit. Dans l'acier, cela signifie chauffer à une température suffisamment élevée pour transformer la microstructure en austénite.

Le temps de maintien garantit que cette transformation est complète dans tout le volume de la pièce. Un temps insuffisant, en particulier dans les sections épaisses, entraînera un cœur mou et un composant incomplètement traité.

L'étape de refroidissement (Trempe) : Vitesse et milieu

La vitesse de refroidissement détermine la microstructure finale et donc les propriétés finales du matériau. C'est là que la transformation réalisée pendant le maintien est fixée.

Un refroidissement très rapide, ou trempe, emprisonne le carbone dans l'acier pour former une structure dure et cassante appelée martensite. Un refroidissement plus lent permet la formation de structures plus douces et plus ductiles comme la perlite ou la bainite.

La vitesse de refroidissement est contrôlée par le milieu de trempe. L'eau assure une trempe très rapide, l'huile est moins sévère, et l'air pulsé ou l'air calme est le plus lent.

La variable négligée : L'atmosphère du four

Les gaz entourant la pièce pendant le chauffage ont un effet chimique significatif sur sa surface.

Prévention des réactions de surface

Dans une atmosphère d'air normale, l'oxygène réagit avec la surface métallique chaude, provoquant une oxydation (calamine). Le carbone à la surface peut également être brûlé, un effet très indésirable connu sous le nom de décarburation, qui laisse la surface molle.

Pour éviter cela, les processus sont souvent effectués sous vide ou dans une atmosphère inerte contrôlée (comme l'azote ou l'argon).

Atmosphères actives pour l'ingénierie de surface

Inversement, certains processus utilisent délibérément une atmosphère active pour modifier la chimie de surface. Dans la cémentation, une atmosphère riche en carbone est utilisée pour diffuser du carbone supplémentaire dans la surface d'une pièce en acier à faible teneur en carbone, permettant de la durcir.

Comprendre les compromis

Le choix des paramètres de traitement thermique est toujours un exercice d'équilibre entre des propriétés concurrentes.

Dureté contre fragilité

Le principal compromis dans le durcissement de l'acier se situe entre la dureté et la fragilité. Un acier martensitique entièrement trempé est extrêmement dur mais trop cassant pour la plupart des applications. C'est pourquoi un traitement thermique secondaire, la revenu, est presque toujours effectué pour restaurer une certaine ductilité et ténacité au détriment d'une certaine dureté.

Contraintes internes et distorsion

Un refroidissement rapide ou non uniforme crée d'immenses contraintes internes dans une pièce. Ces contraintes peuvent se libérer en provoquant la gauchissement ou la déformation de la pièce. Dans les cas graves, la contrainte peut dépasser la résistance du matériau, provoquant une fissuration par trempe.

Durcissement intégral contre durcissement superficiel

Il est difficile d'obtenir une dureté complète sur toute la section transversale d'un composant très épais car le cœur ne peut pas refroidir assez rapidement. C'est une limite de la trempabilité du matériau. Pour de tels cas, le durcissement superficiel (comme la cémentation) est utilisé pour créer une surface dure et résistante à l'usure tout en laissant un cœur plus tendre et plus tenace.

Aligner le processus sur les objectifs de performance

Les paramètres corrects sont déterminés entièrement par le résultat souhaité. Utilisez ces principes pour guider vos décisions.

- Si votre objectif principal est la dureté maximale : Privilégiez l'obtention de la bonne température d'austénitisation et utilisez un milieu de trempe rapide approprié pour l'alliage.

- Si votre objectif principal est la ténacité et la ductilité : Utilisez des vitesses de refroidissement plus lentes ou suivez votre trempe d'un cycle de revenu soigneusement contrôlé.

- Si vous travaillez avec des pièces grandes ou complexes : Mettez l'accent sur un chauffage lent et uniforme et envisagez une trempe moins agressive (par exemple, à l'huile au lieu de l'eau) pour minimiser la distorsion et le risque de fissuration.

- Si les propriétés de surface sont critiques : Vous devez contrôler l'atmosphère du four pour éviter la décarburation ou l'utiliser activement pour un processus de durcissement superficiel.

En comprenant ces facteurs non pas comme des variables indépendantes mais comme un système interconnecté, vous obtenez un contrôle précis sur la performance finale de votre matériau.

Tableau récapitulatif :

| Facteur critique | Impact clé sur le processus |

|---|---|

| Composition du matériau | Détermine la dureté potentielle et le comportement de transformation (ex. : teneur en carbone dans l'acier). |

| Géométrie et masse de la pièce | Affecte l'uniformité du chauffage/refroidissement et la trempabilité ; influence le risque de déformation. |

| Étape de chauffage | Contrôle la vitesse et l'uniformité ; prévient le choc thermique et assure une structure cohérente. |

| Étape de maintien (Temp./Temps) | Définit la transformation de phase (ex. : austénite dans l'acier) ; assure un traitement complet. |

| Étape de refroidissement (Trempe) | Fixe la microstructure (ex. : martensite pour la dureté) ; le milieu (eau, huile, air) définit le taux. |

| Atmosphère du four | Prévient la calamine/décarburation ou permet l'ingénierie de surface (ex. : cémentation). |

Obtenez un contrôle précis sur vos résultats de traitement thermique avec KINTEK. Que vous ayez besoin d'une dureté maximale, d'une ténacité supérieure ou d'une distorsion minimale pour des pièces complexes, nos équipements de laboratoire et consommables sont conçus pour la fiabilité et la répétabilité. Nous nous spécialisons dans la satisfaction des besoins des laboratoires avec des solutions qui assurent un chauffage uniforme, des atmosphères contrôlées et des résultats constants. Prêt à optimiser votre processus ? Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment les fours à vide haute performance sont-ils utilisés dans le recuit par implantation d'hélium ? Maîtriser la visualisation des défauts matériels

- Quelles sont les applications du four électrique ? Débloquez une chaleur précise pour les processus métallurgiques, de batteries et de laboratoire

- Le traitement thermique est-il un mécanisme de renforcement ? Débloquez une résistance des matériaux sur mesure

- Pourquoi un système de chauffage avec vide dynamique est-il requis pour l'activation du FJI-H14 ? Assurer des performances d'adsorption maximales

- Quel rôle jouent les fours de recuit à haute température et les systèmes de trempe à l'eau dans le post-traitement des joints PM-HIP ?

- Le vide est-il une convection ou un rayonnement ? Comprendre le transfert de chaleur dans un environnement sous vide

- Pourquoi les fours à résistance sont-ils utilisés pour le préchauffage SHS ? Maîtriser l'allumage contrôlé et l'explosion thermique pour la réussite en laboratoire

- Quelle est la nécessité du recuit sous vide pour le zirconium d'éponge ? Assurer la stabilité dans le raffinage EBM