Les tailles de creusets varient considérablement, allant de récipients aussi petits qu'une tasse à thé pour les bijoutiers à d'énormes creusets industriels capables de contenir plusieurs tonnes de métal en fusion. La taille d'un creuset n'est pas définie par des étiquettes arbitraires comme « petit » ou « grand », mais par sa capacité spécifique, qui est directement liée à l'échelle et à la nature de l'opération de fusion pour laquelle il est conçu.

L'idée essentielle est que le choix d'un creuset ne concerne pas sa taille absolue, mais l'adéquation de sa capacité, de sa forme et de son matériau avec le volume spécifique de métal que vous devez fondre et le type de four que vous utilisez.

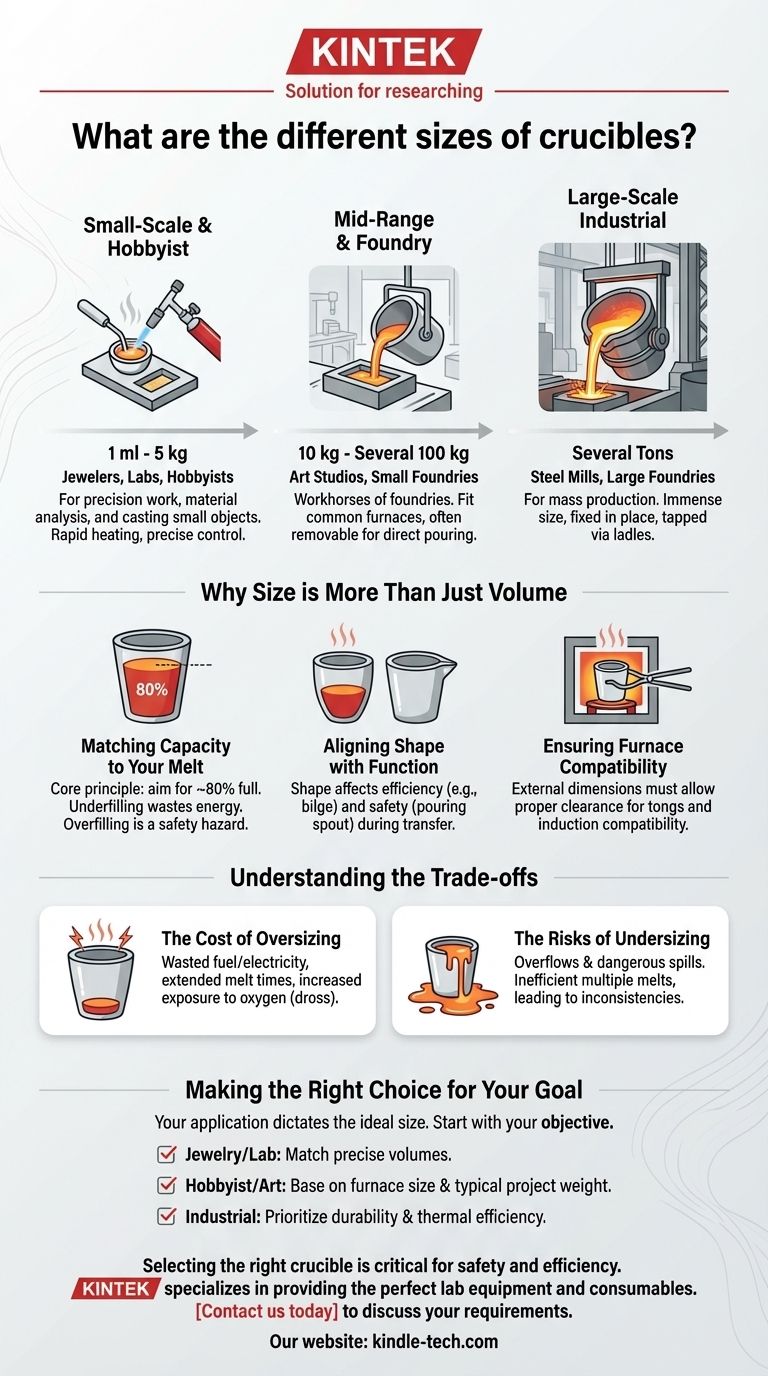

Le spectre des tailles de creusets

Les creusets sont fabriqués pour servir des objectifs distincts, allant des travaux de précision délicats à la production industrielle lourde. Leur taille correspond directement à ces applications.

Creusets de petite échelle et pour amateurs

Ce sont les plus petits creusets, souvent mesurés en millilitres ou en kilogrammes à un seul chiffre (par exemple, 1 à 5 kg). Ils sont généralement utilisés par les bijoutiers, dans des laboratoires pour l'analyse des matériaux, ou par les amateurs pour la coulée de petits objets. Leur taille compacte permet un chauffage rapide et un contrôle précis de petites quantités de métaux précieux ou spécialisés.

Creusets de moyenne portée et de fonderie

Cette catégorie couvre une large gamme de tailles, souvent de 10 kg à plusieurs centaines de kilogrammes. Ce sont les bêtes de somme des petites fonderies, des ateliers d'art et des opérations de coulée sérieuses. Ils sont conçus pour s'adapter aux fours à combustible courants, à résistance électrique ou à induction et sont souvent amovibles pour permettre le versement direct du métal en fusion dans les moules.

Creusets industriels à grande échelle

À l'extrémité supérieure se trouvent les creusets industriels, dont la capacité est mesurée en tonnes. Ils sont utilisés dans les grandes fonderies et les aciéries pour la production de masse. En raison de leur taille immense et de leur poids une fois pleins, ils sont presque toujours fixes à l'intérieur d'un grand four, et le métal est soutiré ou transféré par des poches de coulée.

Pourquoi la taille est plus que seulement le volume

La sélection du bon creuset implique plus que simplement trouver celui qui peut contenir votre matériau. Les dimensions et la forme sont intrinsèquement liées à l'efficacité, à la sécurité et à la compatibilité avec votre équipement.

Adapter la capacité à votre fusion

Un principe fondamental est d'utiliser un creuset qui sera rempli à environ 80 % lorsque le métal est en fusion. Le sous-remplissage d'un grand creuset gaspille beaucoup d'énergie et de temps à chauffer l'espace vide. Le sur-remplissage est un grave danger pour la sécurité, créant un risque élevé de déversement lors du déplacement du creuset ou lorsque le métal se dilate.

Aligner la forme sur la fonction

Les creusets existent sous diverses formes (par exemple, forme ventrue, forme « A » à parois droites) pour des raisons spécifiques. Une forme ventrue, plus large au milieu, peut améliorer l'efficacité du chauffage dans certains fours. La présence et la conception d'un bec verseur sont également essentielles pour transférer le métal en fusion de manière sûre et précise.

Assurer la compatibilité avec le four

Les dimensions extérieures du creuset doivent permettre un dégagement approprié à l'intérieur de votre four. Il doit y avoir suffisamment d'espace pour que les pinces puissent saisir fermement le creuset pour le retirer. Dans les fours à induction, la taille du creuset et sa composition matérielle doivent être compatibles avec le champ électromagnétique du four pour assurer un chauffage efficace.

Comprendre les compromis

Choisir la mauvaise taille n'est pas seulement un inconvénient ; cela a des conséquences directes sur votre processus, votre sécurité et votre budget.

Le coût de la surdimension

L'utilisation d'un creuset trop grand pour votre taille de fusion typique entraîne un gaspillage de carburant ou d'électricité. Cela prolonge les temps de fusion et peut augmenter l'exposition du métal à l'oxygène, créant potentiellement plus de calamine ou d'impuretés.

Les risques de sous-dimensionnement

Tenter de faire fondre plus de métal que la capacité nominale d'un creuset peut entraîner des débordements et des déversements dangereux. Cela vous oblige également à effectuer des fusions multiples inefficaces pour un seul projet, ce qui peut introduire des incohérences de température et des défauts de coulée.

Faire le bon choix pour votre objectif

Votre application dicte la taille idéale du creuset. Utilisez votre objectif principal comme point de départ pour votre sélection.

- Si votre objectif principal est la bijouterie ou le travail en laboratoire : Choisissez un petit creuset dont la capacité correspond précisément aux petits volumes contrôlés avec lesquels vous travaillez.

- Si votre objectif principal est la coulée pour amateurs ou artistique : Sélectionnez un creuset en fonction de la taille de votre four et du poids de vos projets de coulée les plus courants, en vous assurant qu'il ne soit jamais rempli à plus de 80 %.

- Si votre objectif principal est la production industrielle : Votre choix sera déterminé par la conception du four et le débit requis, en privilégiant la durabilité et l'efficacité thermique.

En fin de compte, le bon creuset est celui qui répond de manière sûre et efficace aux exigences de votre tâche spécifique.

Tableau récapitulatif :

| Application | Plage de capacité typique | Utilisateurs courants |

|---|---|---|

| Petite échelle et amateurs | 1 ml - 5 kg | Bijoutiers, Laboratoires, Amateurs |

| Moyenne portée et fonderie | 10 kg - Plusieurs 100 kg | Ateliers d'art, Petites fonderies |

| Industriel à grande échelle | Plusieurs tonnes | Aciéries, Grandes fonderies |

Sélectionner le bon creuset est essentiel pour la sécurité et l'efficacité. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables parfaits pour vos besoins spécifiques de fusion. Que vous soyez dans la fabrication de bijoux, la recherche ou la production industrielle, nos experts peuvent vous aider à trouver un creuset qui garantit des performances et une sécurité optimales. Contactez-nous dès aujourd'hui pour discuter de vos exigences et améliorer votre processus de fusion avec les solutions fiables de KINTEK !

Guide Visuel

Produits associés

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

Les gens demandent aussi

- Qu'est-ce que le dépôt en chimie environnementale ? Comprendre comment la pollution atmosphérique nuit aux écosystèmes

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Quels sont les effets du pulvérisation cathodique magnétron ? Obtenez des films minces durables et de haute qualité pour votre laboratoire

- Qu'est-ce que la pulvérisation cathodique dans le traitement par plasma ? Un guide pour le dépôt de couches minces de haute pureté

- Qu'est-ce que le pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces de haute qualité