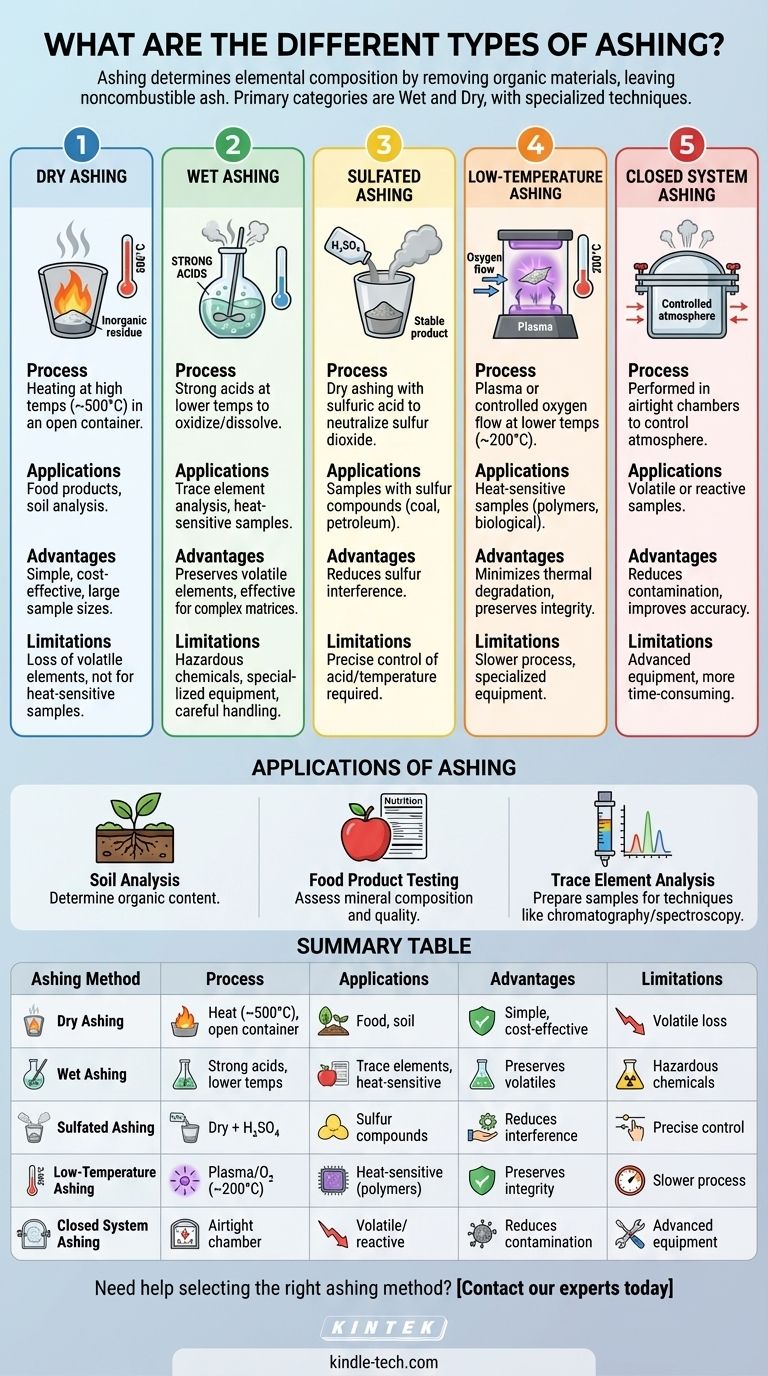

La calcination est un processus critique en chimie analytique utilisé pour déterminer la composition élémentaire d'un échantillon en éliminant les matières organiques et en laissant des cendres incombustibles. Les deux catégories principales de calcination sont la calcination humide et la calcination à sec, mais plusieurs techniques spécialisées existent également, telles que la calcination sulfatée, la calcination à basse température et la calcination en système fermé. Chaque méthode a des applications, des avantages et des limites uniques, en fonction du type d'échantillon, des exigences d'analyse et des résultats souhaités. Cette réponse explore les différents types de calcination, leurs processus et leurs utilisations spécifiques dans divers domaines, tels que l'analyse des sols et les tests de produits alimentaires.

Points clés expliqués :

-

Calcination à sec

- Processus : La calcination à sec consiste à chauffer un échantillon dans un récipient ouvert à des températures élevées (généralement autour de 500 °C) pour brûler les matières organiques, laissant derrière elles des cendres inorganiques.

- Applications : Couramment utilisée pour l'analyse des produits alimentaires, des échantillons de sol et d'autres matériaux où une décomposition à haute température est acceptable.

- Avantages : Simple, rentable et adaptée aux grands échantillons.

- Limites : Peut entraîner la perte d'éléments volatils et n'est pas idéale pour les échantillons sensibles aux températures élevées.

-

Calcination humide

- Processus : La calcination humide utilise des acides forts (par exemple, acide nitrique, acide sulfurique) à des températures plus basses pour oxyder et dissoudre les matières organiques, laissant derrière elles des résidus inorganiques.

- Applications : Idéale pour les échantillons qui ne peuvent pas supporter des températures élevées ou pour l'analyse d'éléments traces.

- Avantages : Préserve les éléments volatils et est efficace pour les matrices complexes.

- Limites : Nécessite des produits chimiques dangereux, un équipement spécialisé et une manipulation soigneuse.

-

Calcination sulfatée

- Processus : Une variante de la calcination à sec où de l'acide sulfurique est ajouté à l'échantillon pour neutraliser et éliminer le dioxyde de soufre, convertissant les sulfates en cendres stables.

- Applications : Utile pour les échantillons contenant des composés soufrés, tels que le charbon ou les produits pétroliers.

- Avantages : Réduit les interférences du soufre dans l'analyse des cendres.

- Limites : Nécessite un contrôle précis de l'ajout d'acide et de la température.

-

Calcination à basse température

- Processus : Réalisée à des températures plus basses (environ 200 °C) en utilisant du plasma ou un flux d'oxygène contrôlé pour oxyder doucement les matières organiques.

- Applications : Convient aux échantillons sensibles à la chaleur, tels que les polymères ou les matériaux biologiques.

- Avantages : Minimise la dégradation thermique et préserve l'intégrité de l'échantillon.

- Limites : Processus plus lent et nécessite un équipement spécialisé.

-

Calcination en système fermé

- Processus : Effectuée dans des chambres hermétiques pour contrôler l'atmosphère, empêchant la contamination et la perte d'éléments volatils.

- Applications : Utilisée pour l'analyse précise d'échantillons volatils ou réactifs.

- Avantages : Réduit la contamination et améliore la précision.

- Limites : Nécessite un équipement avancé et prend plus de temps.

-

Applications de la calcination

- Analyse des sols : Utilisée pour déterminer la teneur en matière organique du sol en comparant la masse avant et après calcination.

- Tests de produits alimentaires : Mesure la teneur en cendres pour évaluer la composition minérale et la qualité.

- Analyse d'éléments traces : Prépare les échantillons pour des techniques comme la chromatographie ou la spectroscopie en éliminant les interférences organiques.

Chaque méthode de calcination a des cas d'utilisation spécifiques et est choisie en fonction du type d'échantillon, des exigences d'analyse et des résultats souhaités. Comprendre ces différences aide à sélectionner la technique la plus appropriée pour des résultats précis et fiables.

Tableau récapitulatif :

| Méthode de calcination | Processus | Applications | Avantages | Limites |

|---|---|---|---|---|

| Calcination à sec | Chauffage à haute température (~500 °C) dans un récipient ouvert. | Produits alimentaires, analyse des sols. | Simple, rentable, adaptée aux grands échantillons. | Perte d'éléments volatils ; non idéale pour les échantillons sensibles à la chaleur. |

| Calcination humide | Utilise des acides forts à des températures plus basses pour oxyder les matières organiques. | Analyse d'éléments traces, échantillons sensibles à la chaleur. | Préserve les éléments volatils ; efficace pour les matrices complexes. | Nécessite des produits chimiques dangereux et un équipement spécialisé. |

| Calcination sulfatée | Calcination à sec avec de l'acide sulfurique pour neutraliser le dioxyde de soufre. | Échantillons contenant des composés soufrés (par exemple, charbon, pétrole). | Réduit les interférences du soufre. | Nécessite un contrôle précis de l'ajout d'acide et de la température. |

| Calcination à basse température | Utilise du plasma ou un flux d'oxygène contrôlé à ~200 °C. | Échantillons sensibles à la chaleur (par exemple, polymères, matériaux biologiques). | Minimise la dégradation thermique ; préserve l'intégrité de l'échantillon. | Processus plus lent ; nécessite un équipement spécialisé. |

| Calcination en système fermé | Effectuée dans des chambres hermétiques pour contrôler l'atmosphère. | Échantillons volatils ou réactifs. | Réduit la contamination ; améliore la précision. | Nécessite un équipement avancé ; prend plus de temps. |

Besoin d'aide pour choisir la bonne méthode de calcination pour votre analyse ? Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi la température de fusion de la céramique est-elle plus élevée que celle de la plupart des métaux ? Décryptage de la force des liaisons atomiques

- Comment conserver un échantillon dans un four à moufle ? Un guide pour un placement sûr et précis

- Comment mesurer la teneur en cendres ? Choisissez la bonne méthode pour des résultats précis

- À quoi sert un four à moufle en laboratoire ? Pour un traitement propre et à haute température

- Quelle est la température de fonctionnement du four à moufle ? Trouvez votre plage idéale pour la réussite de votre laboratoire