Bien que puissants pour les processus à haute température, les principaux inconvénients d'un four rotatif sont ses coûts financiers importants, sa complexité opérationnelle et la nécessité d'un personnel hautement qualifié. Ce ne sont pas des considérations mineures, mais des défis fondamentaux qui exigent une évaluation minutieuse avant tout investissement.

Le problème fondamental avec un four rotatif est que son immense capacité de traitement est directement liée à un coût total de possession élevé. Les inconvénients sont interconnectés : les coûts d'immobilisation élevés sont suivis de dépenses d'exploitation exigeantes, d'une maintenance complexe et de risques de sécurité importants qui nécessitent un engagement permanent d'expertise spécialisée.

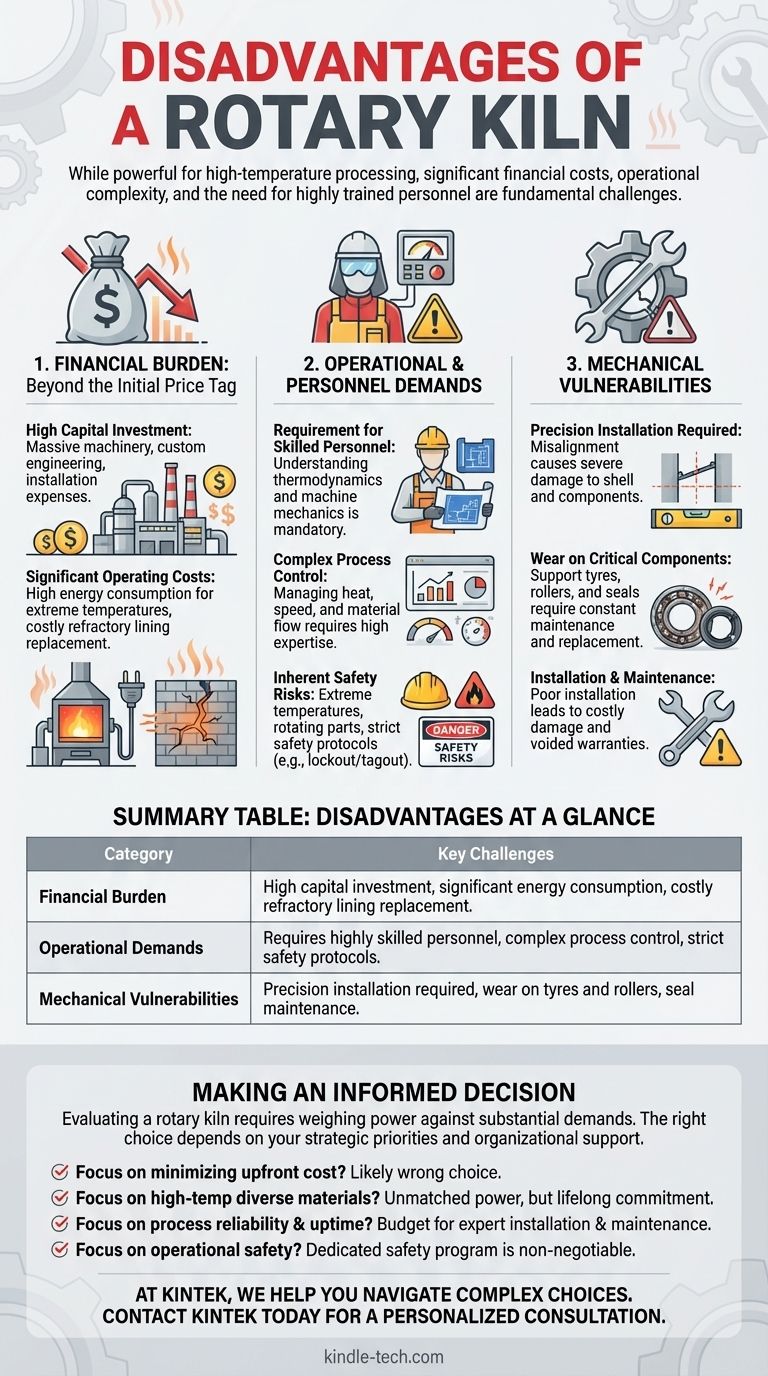

Le fardeau financier : au-delà du prix initial

Un four rotatif représente l'un des investissements en capital les plus importants qu'une installation puisse réaliser. Ce coût n'est pas un événement ponctuel, mais s'étend sur toute la durée de vie de l'équipement.

Investissement en capital élevé

Un four rotatif est une pièce massive de machinerie industrielle. Ses composants principaux — la chambre (coque), l'ensemble d'entraînement, les pneus de support (bagues de roulement) et les rouleaux — sont grands, lourds et doivent être conçus pour des conditions extrêmes.

Ces systèmes ne sont pas des produits prêts à l'emploi. Ils sont souvent personnalisés pour le matériau spécifique traité, ce qui augmente les dépenses initiales d'ingénierie et de fabrication.

Coûts d'exploitation importants

La raison d'être même d'un four rotatif — créer des températures extrêmement élevées — est également la source de son coût d'exploitation élevé. Le maintien de ces températures nécessite une quantité énorme d'énergie, généralement provenant de la combustion de carburant.

De plus, le revêtement réfractaire à l'intérieur de la chambre, qui protège l'acier de la chaleur, est un composant consommable. Il se dégrade avec le temps et nécessite un remplacement périodique et coûteux.

Les exigences opérationnelles et en matière de personnel

Un four rotatif ne fonctionne pas tout seul. Son fonctionnement efficace et sûr est une tâche complexe qui repose entièrement sur l'expertise humaine et le respect strict des procédures.

Exigence de personnel qualifié

La référence au besoin de « personnel formé » est un euphémisme. Les opérateurs doivent comprendre la thermodynamique du processus et la mécanique de la machine.

Ils sont responsables de la gestion du profil thermique, du contrôle de la vitesse de rotation et d'assurer un flux de matériau continu et stable. Cela nécessite un niveau de compétence bien supérieur à celui d'un opérateur d'équipement général.

Risques de sécurité inhérents

Faire fonctionner une pièce massive et rotative à des températures extrêmes présente des dangers importants pour la sécurité. Les références soulignent les interdictions strictes d'effectuer toute inspection ou maintenance sur les pièces mobiles.

Les dispositifs de protection, les procédures de consignation/étiquetage (lockout/tagout) et les outils spécialisés comme les miroirs d'inspection contre le feu sont obligatoires. Une alarme doit être déclenchée avant le démarrage pour s'assurer que personne ne se trouve à l'intérieur du four, soulignant le danger inhérent à l'équipement.

Comprendre les pièges et les vulnérabilités mécaniques

La nature mécanique d'un four rotatif le rend puissant mais également susceptible à des défaillances spécifiques, souvent dues à son installation et à sa maintenance.

L'installation de précision n'est pas négociable

Un four rotatif est un système dynamique qui doit être parfaitement aligné. Comme le note une référence, une mauvaise installation peut entraîner directement des dommages coûteux.

Le désalignement des rouleaux de support et des pneus peut provoquer une usure excessive et même endommager la chambre principale du four. Omettre des points d'inspection critiques lors de l'assemblage peut annuler les garanties et nécessiter des reprises coûteuses.

Usure des composants critiques

La rotation constante, le poids massif et la dilatation thermique exercent un stress énorme sur les pièces mécaniques. Les pneus de support, les roues de tourillon et les rouleaux de poussée sont tous soumis à une usure continue et nécessitent un programme de maintenance et de lubrification rigoureux.

De même, les joints aux deux extrémités du four sont essentiels pour maintenir la température et empêcher le matériau de s'échapper, mais ce sont des pièces d'usure qui nécessitent une attention régulière et un remplacement éventuel.

Prendre une décision éclairée

L'évaluation d'un four rotatif nécessite de peser son immense puissance de traitement par rapport à ses exigences substantielles. Le bon choix dépend entièrement de vos priorités stratégiques et de la capacité de votre organisation à supporter l'équipement.

- Si votre objectif principal est de minimiser le coût initial : Un four rotatif est presque certainement le mauvais choix, car ses dépenses d'investissement sont parmi les plus élevées pour l'équipement de traitement.

- Si votre objectif principal est de traiter divers matériaux à haute température : La puissance du four est inégalée, mais vous devez être prêt pour l'engagement financier et opérationnel à vie que cette capacité exige.

- Si votre objectif principal est la fiabilité du processus et le temps de fonctionnement : Vous devez budgétiser et investir dans une installation experte, des calendriers de maintenance préventive rigoureux et des opérateurs hautement qualifiés et dédiés.

- Si votre objectif principal est la sécurité opérationnelle : Un programme de sécurité dédié et strictement appliqué est non négociable, car la nature fondamentale de la machine présente des risques inhérents importants.

En fin de compte, une mise en œuvre réussie d'un four rotatif dépend de sa reconnaissance non pas comme un simple achat, mais comme un investissement stratégique à long terme dans une capacité industrielle spécialisée.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défis clés |

|---|---|

| Fardeau financier | Investissement en capital élevé, consommation d'énergie importante, remplacement coûteux des revêtements réfractaires |

| Exigences opérationnelles | Nécessite du personnel hautement qualifié, contrôle complexe du processus, protocoles de sécurité stricts |

| Vulnérabilités mécaniques | Installation de précision requise, usure des pneus et des rouleaux, maintenance des joints |

Vous envisagez un four rotatif pour votre traitement à haute température ?

Chez KINTEK, nous comprenons que le choix du bon équipement est une décision stratégique critique. Nos experts se spécialisent dans l'aide aux laboratoires et aux installations industrielles pour naviguer dans ces choix complexes. Nous fournissons non seulement des équipements de laboratoire de premier ordre, mais aussi le soutien consultatif pour garantir que votre investissement est solide, sûr et efficace.

Laissez-nous vous aider à évaluer vos besoins et à trouver la meilleure solution pour votre application spécifique. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Instrument de tamisage électromagnétique tridimensionnel

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est la température de la réaction de pyrolyse rapide ? Obtenez des rendements optimaux en bio-huile grâce à un contrôle thermique précis

- Quels sont les inconvénients d'un four rotatif ? Principales limitations en matière de maintenance et de manipulation des matériaux

- Quelle est la description du processus de pyrolyse ? Libérez le potentiel de la conversion des déchets en énergie

- Quelle est la composition du fioul de pyrolyse ? Une plongée approfondie dans sa composition complexe issue de la biomasse

- Quels sont les composants d'un four rotatif ? Un guide de ses systèmes essentiels pour un chauffage uniforme

- Quel combustible utilise un four rotatif ? Maximisez l'efficacité du processus grâce à des options de combustible polyvalentes

- Comment fonctionne un four basculant ? Un guide des systèmes de coulée hydrauliques et mécaniques

- Quels sont les exemples de produits de la pyrolyse ? Biochar, bio-huile et syngas expliqués