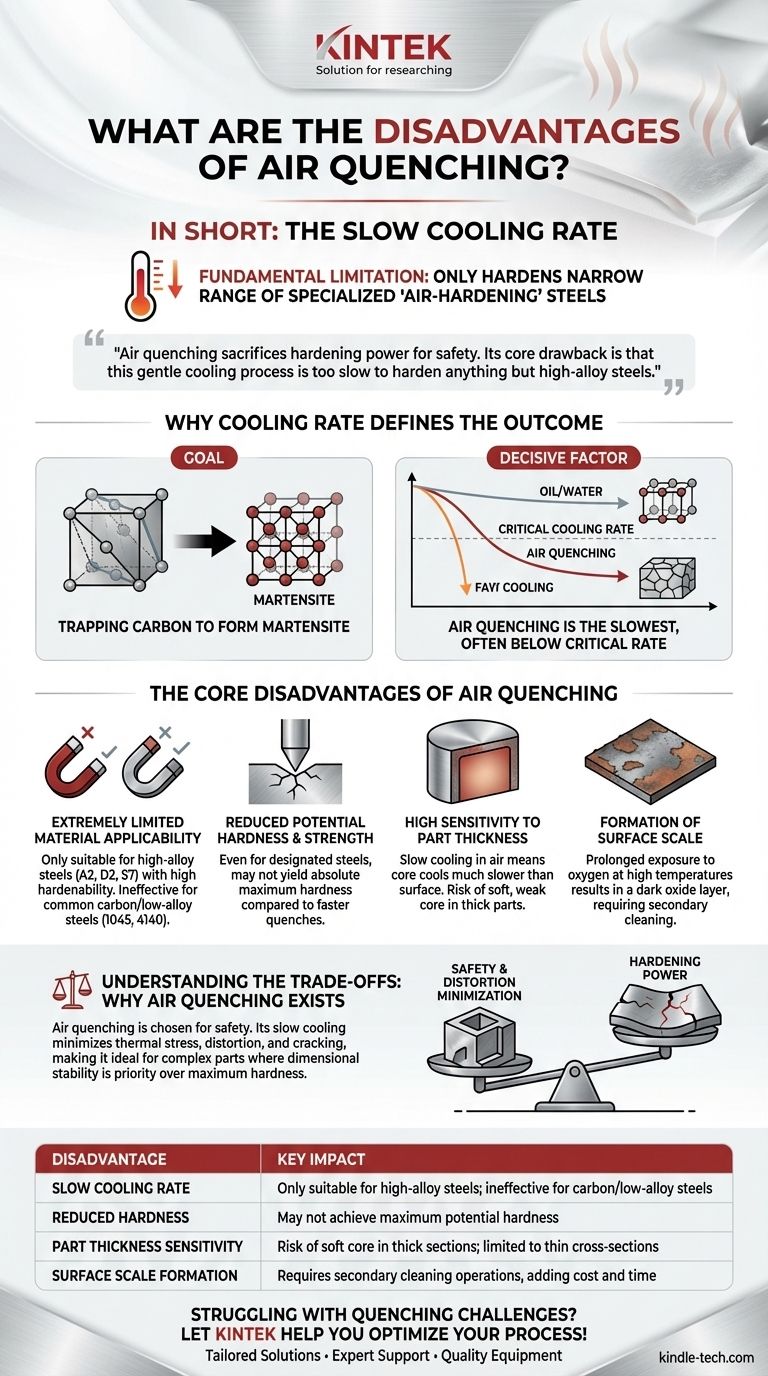

En bref, le principal inconvénient de la trempe à l'air est sa vitesse de refroidissement lente. Cette limitation fondamentale signifie qu'elle ne peut durcir qu'une gamme restreinte d'aciers spécialisés dits « trempants à l'air » et qu'elle est inefficace pour la grande majorité des aciers au carbone et faiblement alliés courants.

La trempe à l'air sacrifie le pouvoir de durcissement au profit de la sécurité. Son inconvénient fondamental est que ce processus de refroidissement doux est trop lent pour durcir autre chose que les aciers à haute teneur en alliage, ce qui entraîne souvent une résistance et une dureté inférieures, même dans les matériaux appropriés.

Pourquoi la vitesse de refroidissement détermine le résultat

Pour comprendre les inconvénients d'un processus de trempe, nous devons d'abord comprendre son objectif. La trempe ne consiste pas seulement à refroidir le métal ; il s'agit de le refroidir suffisamment rapidement pour obtenir une transformation métallurgique spécifique.

L'objectif : Figer la dureté avec la martensite

Lorsque vous chauffez l'acier à sa température d'austénitisation, sa structure cristalline interne change. L'objectif de la trempe est de « geler » cette structure en la refroidissant si rapidement que les atomes de carbone sont piégés, formant une microstructure très dure et cassante appelée martensite.

Le facteur décisif : La vitesse de refroidissement critique

Chaque type d'acier possède une vitesse de refroidissement critique. C'est la vitesse minimale à laquelle il doit être refroidi pour former de la martensite et éviter les structures plus molles comme la perlite ou la bainite. Si le refroidissement est trop lent, l'acier n'atteindra pas son potentiel de dureté maximal.

Où se situe la trempe à l'air

L'air est un mauvais conducteur de chaleur par rapport aux liquides. Par conséquent, la trempe à l'air offre la vitesse de refroidissement la plus lente de toutes les méthodes de trempe courantes (plus lente que l'huile, l'eau ou la saumure). C'est la cause fondamentale de ses inconvénients.

Les principaux inconvénients de la trempe à l'air

Les inconvénients basés sur la science de la vitesse de refroidissement lente de la trempe à l'air ne sont pas des opinions, mais des conséquences directes de la physique du transfert de chaleur.

1. Applicabilité des matériaux extrêmement limitée

C'est l'inconvénient le plus important. La trempe à l'air n'est suffisamment rapide que pour dépasser la vitesse de refroidissement critique des aciers présentant une très grande hardenabilité.

Il s'agit généralement d'aciers à outils fortement alliés (comme A2, D2 ou S7) et de certains aciers inoxydables. Les éléments d'alliage (chrome, molybdène, vanadium) ralentissent considérablement la formation de structures molles, ce qui facilite la formation de martensite même avec une trempe lente. Pour les aciers courants et moins chers comme le 1045 ou le 4140, la trempe à l'air est beaucoup trop lente et entraînera une pièce molle et non durcie.

2. Potentiel de dureté et de résistance réduit

Même pour un acier trempant à l'air désigné, la trempe à l'air peut ne pas produire la dureté maximale absolue possible. Une trempe légèrement plus rapide, comme une trempe interrompue à l'huile, peut parfois produire une structure martensitique plus fine, entraînant des améliorations modestes de la dureté et de la résistance à l'usure.

3. Forte sensibilité à l'épaisseur de la pièce (taille de la section)

La chaleur doit voyager du cœur d'une pièce à sa surface pour se dissiper. Avec un milieu lent comme l'air, le cœur d'une pièce épaisse refroidit beaucoup plus lentement que sa surface.

Cela peut créer une situation dangereuse où la surface est entièrement durcie, mais le cœur reste mou et faible. Pour cette raison, la trempe à l'air est généralement limitée aux pièces ayant des sections transversales relativement minces.

4. Formation de calamine de surface

Sauf si elle est effectuée dans un four à atmosphère contrôlée sous vide ou inerte, le processus de refroidissement lent expose l'acier chaud à l'oxygène pendant une période prolongée. Cela entraîne la formation d'une couche d'oxyde foncée et feuilletée connue sous le nom de calamine (scale).

Cette calamine doit être retirée lors d'une opération secondaire telle que le sablage ou le décapage acide, ce qui ajoute des coûts, du temps et entraîne une petite perte de matériau.

Comprendre les compromis : Pourquoi la trempe à l'air existe

Compte tenu de ces inconvénients, la trempe à l'air est utilisée pour une raison primordiale : la sécurité. Son refroidissement lent et doux impose un stress thermique minimal à la pièce.

Le problème avec les trempes plus rapides

La trempe rapide dans l'eau ou l'huile crée des gradients de température extrêmes dans le matériau. La surface refroidit et se contracte instantanément tandis que le cœur est encore chaud et dilaté. Cette contrainte interne peut provoquer la déformation, la distorsion ou même la fissuration de la pièce.

Équilibrer la dureté et l'intégrité

La trempe à l'air minimise ce risque, ce qui en fait la méthode préférée pour les pièces géométriquement complexes, les matrices avec des coins internes vifs ou les composants de haute précision où la stabilité dimensionnelle est plus importante que l'obtention de la dureté maximale absolue possible. C'est un compromis entre le pouvoir de durcissement et le risque de défaillance de la pièce.

Faire le bon choix pour votre objectif

La sélection d'une méthode de trempe nécessite d'adapter le processus au matériau et au résultat souhaité.

- Si votre objectif principal est la dureté maximale dans l'acier au carbone simple ou faiblement allié : La trempe à l'air est totalement inappropriée ; un milieu plus rapide comme l'huile, l'eau ou la saumure est nécessaire.

- Si votre objectif principal est de minimiser la distorsion dans une pièce complexe fabriquée en acier à outil fortement allié (par exemple, A2, D2) : La trempe à l'air est le choix idéal, car son faible risque de fissuration l'emporte sur ses autres limites.

- Si vous travaillez avec des sections transversales épaisses (par exemple, supérieures à 2 pouces) : La trempe à l'air risque de laisser un cœur non durci et doit être évitée au profit d'une trempe plus rapide sur un acier trempant à l'huile ou à l'eau.

En fin de compte, vous devez considérer la trempe à l'air comme un outil spécialisé, choisi délibérément lorsque la priorité absolue est de protéger une pièce précieuse et complexe contre la distorsion et la fissuration.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Vitesse de refroidissement lente | Convient uniquement aux aciers fortement alliés ; inefficace pour les aciers au carbone/faiblement alliés |

| Dureté réduite | Peut ne pas atteindre la dureté potentielle maximale même dans les matériaux appropriés |

| Sensibilité à l'épaisseur de la pièce | Risque de cœur mou dans les sections épaisses ; limité aux sections transversales minces |

| Formation de calamine de surface | Nécessite des opérations de nettoyage secondaires, ajoutant du coût et du temps |

Vous rencontrez des défis de trempe ? Laissez KINTEK vous aider à optimiser votre processus !

Choisir la bonne méthode de traitement thermique est essentiel pour obtenir l'équilibre souhaité entre dureté, résistance et stabilité dimensionnelle de vos composants. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins métallurgiques spécifiques. Que vous travailliez avec des aciers à outils fortement alliés nécessitant une trempe à l'air précise ou que vous ayez besoin de solutions de trempe plus rapides pour les aciers au carbone, notre expertise garantit que vous obtenez les résultats dont vous avez besoin sans compromettre l'intégrité de la pièce.

Pourquoi s'associer à KINTEK ?

- Solutions sur mesure : Nous vous aidons à sélectionner les équipements et les méthodes appropriés pour vos matériaux et applications spécifiques.

- Support d'experts : Notre équipe fournit des aperçus pour optimiser votre processus de trempe, minimisant la distorsion tout en maximisant la performance.

- Équipement de qualité : Des fours aux milieux de trempe, KINTEK fournit des outils fiables pour des résultats constants et de haute qualité.

Prêt à améliorer votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2