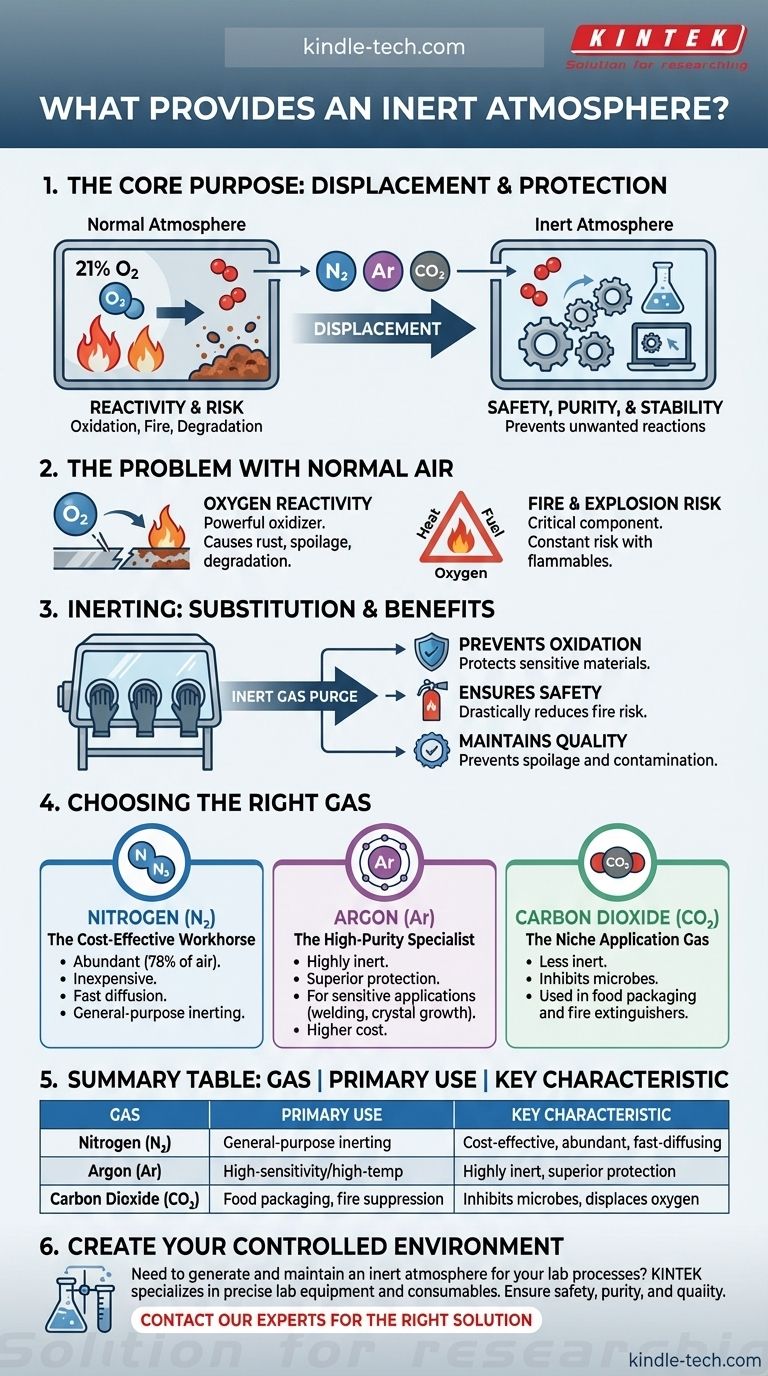

Une atmosphère inerte est créée en déplaçant l'air ambiant dans un espace avec un gaz non réactif. Les gaz les plus couramment utilisés à cette fin sont l'azote (N2), l'argon (Ar) et le dioxyde de carbone (CO2). Chaque gaz est choisi en fonction de ses propriétés spécifiques et des exigences de l'application.

Le but principal d'une atmosphère inerte n'est pas simplement de remplir un espace, mais d'éliminer stratégiquement les gaz réactifs — principalement l'oxygène — pour prévenir les réactions chimiques indésirables comme l'oxydation, la dégradation ou la combustion.

Pourquoi une atmosphère normale est souvent le problème

Une atmosphère standard est un environnement très réactif. Comprendre pourquoi elle doit être remplacée est la clé pour comprendre l'inertage.

La réactivité de l'oxygène

L'air que nous respirons est composé d'environ 21 % d'oxygène. Bien qu'essentiel à la vie, l'oxygène est un puissant agent oxydant.

Cela signifie qu'il réagit facilement avec d'autres substances, provoquant des changements chimiques. Ces changements sont souvent indésirables, entraînant la rouille sur les métaux, la détérioration des aliments et la dégradation des produits chimiques sensibles.

Le risque d'incendie et d'explosion

L'oxygène est également un composant essentiel du triangle du feu (chaleur, combustible et oxygène).

Dans les environnements contenant des matériaux inflammables, la présence d'oxygène atmosphérique crée un risque constant d'incendie ou d'explosion. L'élimination de l'oxygène rompt efficacement le triangle du feu et atténue ce danger.

Comment une atmosphère inerte résout le problème

L'inertage est un processus de substitution. En inondant un espace clos avec un gaz non réactif, vous expulsez physiquement, ou purgez, l'oxygène réactif.

Le principe de déplacement

Les gaz inertes sont choisis parce qu'ils sont chimiquement stables et ne participent pas facilement aux réactions chimiques dans la plupart des conditions.

Lorsqu'il est introduit dans un conteneur, une boîte à gants ou un récipient de traitement, le gaz inerte abaisse la concentration d'oxygène à un niveau où des réactions comme l'oxydation ou la combustion ne peuvent pas se produire.

Principaux avantages de l'inertage

Ce processus offre plusieurs avantages essentiels dans diverses industries :

- Prévient l'oxydation et la dégradation : Protège les composants électroniques sensibles, les produits pharmaceutiques et les produits chimiques contre les dommages.

- Assure la sécurité : Réduit considérablement le risque d'incendie et d'explosion dans le traitement et le stockage des produits chimiques.

- Maintient la pureté et la qualité : Prévient la détérioration des emballages alimentaires et des boissons et évite la contamination dans la fabrication de haute technologie.

Comprendre les compromis lors du choix d'un gaz

Bien que plusieurs gaz puissent être utilisés, le choix n'est pas arbitraire. Il s'agit d'équilibrer les performances, le coût et les besoins spécifiques de l'application.

Azote : Le cheval de bataille économique

L'azote est de loin le gaz d'inertage le plus courant. Il est abondant (constituant environ 78 % de notre atmosphère), relativement peu coûteux à produire et efficace pour la plupart des applications. Son taux de diffusion élevé lui permet de remplir rapidement et uniformément un espace.

Argon : Le spécialiste de la haute pureté

L'argon est plus inerte que l'azote et est utilisé pour des applications très sensibles. À très hautes températures, l'azote peut encore réagir avec certains métaux.

Pour des processus comme le soudage spécialisé ou la croissance cristalline, l'argon offre un niveau supérieur de non-réactivité. Cette performance, cependant, a un coût plus élevé.

Dioxyde de carbone : Le gaz pour applications de niche

Le dioxyde de carbone est moins inerte que l'azote ou l'argon mais est utilisé dans des scénarios spécifiques. Dans l'emballage alimentaire, il ne déplace pas seulement l'oxygène, mais aide également à inhiber la croissance de certains microbes. Il est également couramment utilisé dans les extincteurs.

Faire le bon choix pour votre objectif

Le choix du gaz correct est une question d'alignement de ses propriétés avec votre objectif principal.

- Si votre objectif principal est l'inertage général et la rentabilité : L'azote (N2) est le choix standard et le plus pratique pour la grande majorité des applications.

- Si votre objectif principal est la protection de matériaux très sensibles ou de processus à haute température : L'argon (Ar) offre le plus haut degré de non-réactivité, justifiant son coût plus élevé.

- Si votre objectif principal est la conservation des aliments ou des types spécifiques de suppression d'incendie : Le dioxyde de carbone (CO2) peut offrir des avantages uniques au-delà du simple inertage.

En fin de compte, la création d'une atmosphère inerte est une stratégie fondamentale pour contrôler un environnement chimique afin d'assurer la sécurité, la qualité et la stabilité.

Tableau récapitulatif :

| Gaz | Cas d'utilisation principal | Caractéristique clé |

|---|---|---|

| Azote (N₂) | Inertage à usage général | Économique, abondant, diffusion rapide |

| Argon (Ar) | Processus à haute sensibilité/haute température | Très inerte, protection supérieure |

| Dioxyde de carbone (CO₂) | Emballage alimentaire, suppression d'incendie | Inhibe les microbes, déplace l'oxygène |

Besoin de créer un environnement contrôlé et inerte pour vos processus de laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour générer et maintenir des atmosphères inertes pour des applications allant de la manipulation de matériaux sensibles à la synthèse chimique. Assurez la sécurité, la pureté et la qualité de votre travail — contactez nos experts dès aujourd'hui pour trouver la bonne solution pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi le contrôle de l'atmosphère est-il essentiel lors de la pyrolyse des composites siliconés ? Assurer l'intégrité de la céramique à haute densité

- Comment un four tubulaire à atmosphère traite-t-il les électrolytes Na3SbS4-xSex ? Débloquez une conductivité ionique élevée

- Quel rôle joue un appareil de chauffage protégé par un gaz inerte dans la fabrication de composites 2024Al/Gr/SiC en 2024 ?

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Comment un four à atmosphère tubulaire fournit-il l'environnement de frittage nécessaire à la conversion de la mousse de lignine ? Guide d'expert

- Pourquoi une atmosphère inerte purgée à l'azote est-elle nécessaire pour la synthèse du S-nZVI ? Préserver une réactivité élevée et l'intégrité métallique

- Quelle est l'importance de l'utilisation d'argon de haute pureté dans les fours à haute température ? Assurer la précision des tests de stabilité des revêtements

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour contrôler les réactions chimiques pour la sécurité et la qualité