En bref, le traitement thermique sous atmosphère inerte est un processus de haute précision où les pièces métalliques sont chauffées et refroidies à l'intérieur d'un four scellé rempli d'un gaz non réactif, le plus souvent de l'azote ou de l'argon. Cet environnement contrôlé protège la surface du métal contre l'oxydation (rouille) et d'autres changements chimiques indésirables qui se produiraient normalement lorsqu'il est chauffé en présence d'air. Le résultat est une pièce plus solide et plus propre avec des propriétés matérielles supérieures.

Le défi central du traitement thermique est que les températures élevées accélèrent les réactions chimiques destructrices avec l'oxygène et l'humidité présents dans l'air. Une atmosphère inerte résout ce problème en remplaçant l'air par un gaz neutre, préservant ainsi l'intégrité et l'état de surface du matériau tout en permettant à sa structure interne d'être modifiée avec précision.

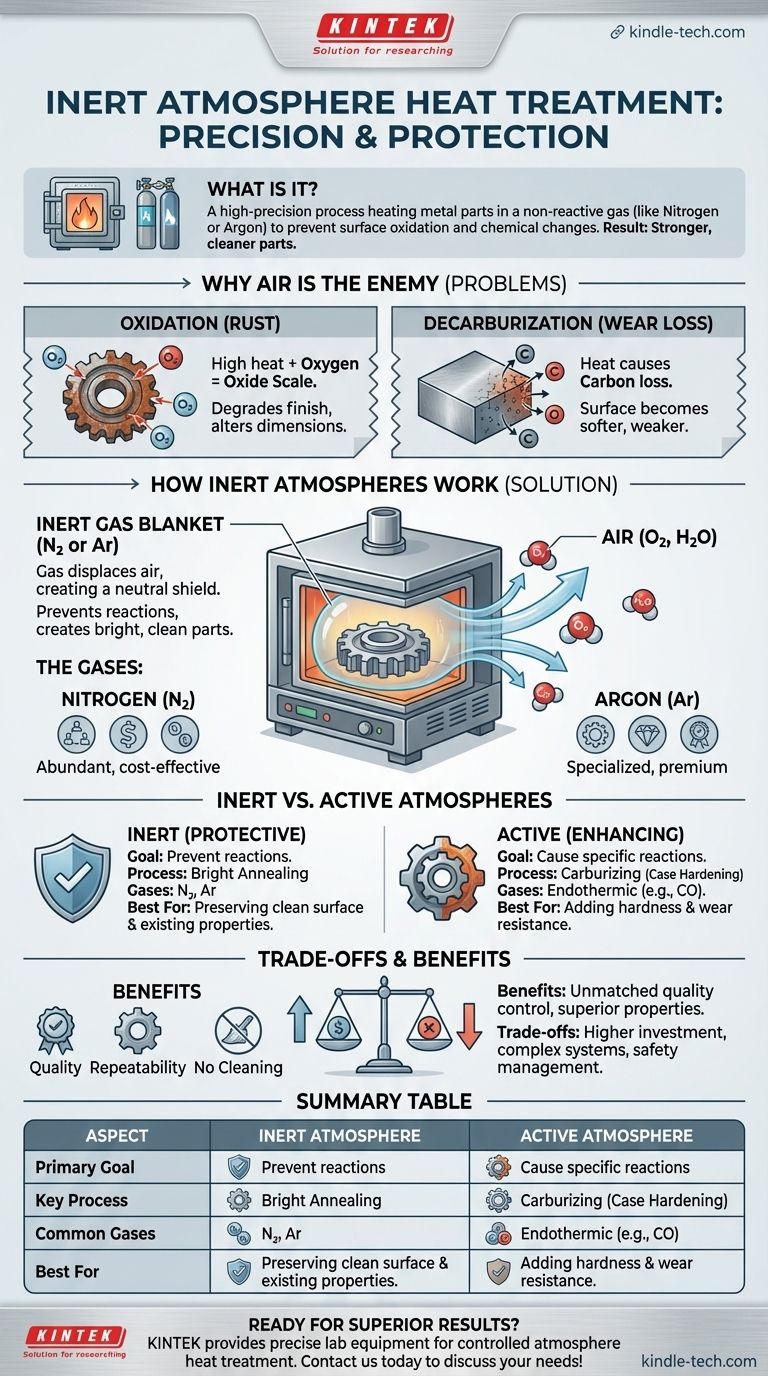

Pourquoi l'air est l'ennemi du traitement thermique

Pour comprendre la valeur d'une atmosphère inerte, vous devez d'abord comprendre les problèmes causés par le chauffage des métaux à l'air libre. Les températures élevées agissent comme un catalyseur pour des réactions de surface indésirables et souvent irréversibles.

Le problème de l'oxydation

Lorsque l'acier et d'autres métaux sont chauffés à des températures élevées, l'oxygène présent dans l'air réagit rapidement avec leur surface. Cela crée une couche de calamine d'oxyde, qui est essentiellement une forme de rouille.

Cette couche d'oxyde dégrade l'état de surface de la pièce, modifie ses dimensions précises et peut s'écailler, créant un produit désordonné et incohérent qui peut nécessiter des opérations de nettoyage secondaires coûteuses.

Le défi de la décarburation

Pour de nombreux types d'acier, les problèmes vont au-delà de la simple oxydation. La chaleur peut également provoquer la diffusion des atomes de carbone hors de la surface de l'acier et leur réaction avec l'oxygène présent dans l'air.

Cette perte de carbone, connue sous le nom de décarburation, rend la surface de l'acier plus molle et réduit considérablement sa résistance à l'usure et sa résistance à la fatigue. Cela peut être un point de défaillance critique pour des composants tels que les engrenages et les roulements.

Comment les atmosphères inertes apportent une solution

En éliminant l'air du four, une atmosphère inerte empêche ces réactions destructrices de commencer. Elle crée un environnement stable et prévisible pour le processus de traitement thermique.

Créer un bouclier protecteur

Le gaz inerte, qui est pompé dans le four scellé, déplace physiquement l'oxygène réactif et la vapeur d'eau. Il forme une couverture neutre et protectrice autour de la pièce.

Étant donné que le gaz est inerte, il ne réagit pas avec le métal même à des températures très élevées. La pièce sort du four propre, brillante et exempte de calamine — un processus souvent appelé recuit brillant ou trempe brillante.

Les gaz principaux : Azote et Argon

L'azote (N2) est le gaz le plus couramment utilisé pour les atmosphères inertes. Il est abondant, relativement peu coûteux et ne réagit pas avec l'acier aux températures de traitement thermique les plus typiques.

L'argon (Ar) est également utilisé, en particulier pour les métaux très réactifs ou à des températures très élevées où l'azote pourrait former des nitrures. Il offre un environnement encore plus inerte, mais il est beaucoup plus coûteux.

Au-delà de l'inerte : Comprendre les atmosphères contrôlées (actives)

Bien que « atmosphère inerte » soit un terme courant, il est souvent utilisé comme un terme générique pour une catégorie plus large connue sous le nom d'atmosphères contrôlées. Il est essentiel de comprendre la distinction.

La distinction : Inerte vs. Active

Une atmosphère inerte est purement protectrice. Son seul rôle est d'empêcher les réactions.

Une atmosphère active ou contrôlée est spécifiquement conçue pour provoquer une réaction chimique spécifique et souhaitable sur la surface de la pièce. Ces atmosphères protègent non seulement la pièce, mais améliorent également ses propriétés.

Exemple : Atmosphères de carburation

Un processus actif courant est la carburation gazeuse. Ici, un gaz endothermique, souvent créé à partir de gaz naturel, est utilisé comme atmosphère. Ce gaz est riche en monoxyde de carbone (CO).

À haute température, le monoxyde de carbone réagit avec la surface de l'acier, diffusant des atomes de carbone dans l'acier. Ce processus, appelé trempe superficielle, crée une pièce avec une surface extrêmement dure et résistante à l'usure et un cœur plus tendre et plus résistant. Il s'agit d'un processus actif, et non inerte.

Comprendre les compromis et les avantages

Les atmosphères contrôlées apportent des améliorations de qualité significatives, mais cela s'accompagne d'une complexité accrue du système.

L'avantage principal : Contrôle de qualité inégalé

L'utilisation d'une atmosphère contrôlée offre un contrôle précis du produit final. Elle prévient l'oxydation et la décarburation, conduisant à une dureté améliorée, une résistance à l'usure supérieure et une plus grande résistance à la fatigue.

Ce niveau de contrôle assure également une haute répétabilité, réduit la déformation des pièces lors de la trempe et élimine souvent le besoin de nettoyage post-traitement, ce qui permet d'économiser du temps et de l'argent.

Le coût du contrôle : Complexité et investissement

Le principal compromis est le coût et la complexité. Ces systèmes nécessitent des fours scellés, des équipements de production ou de stockage de gaz et des capteurs sophistiqués pour surveiller et contrôler la composition du gaz.

Cela représente un investissement initial plus élevé par rapport aux fours simples à air.

Considérations de sécurité

Les atmosphères contrôlées introduisent des défis de sécurité qui doivent être gérés. L'azote gazeux est un asphyxiant, tandis que les atmosphères actives utilisant du gaz naturel sont combustibles. Ces systèmes nécessitent des verrouillages de sécurité robustes, une ventilation et une formation des opérateurs.

Faire le bon choix pour votre objectif

La décision d'utiliser une atmosphère inerte ou active dépend entièrement du résultat souhaité pour le composant métallique.

- Si votre objectif principal est de préserver une surface propre et les propriétés existantes (par exemple, recuit brillant d'une pièce en acier inoxydable) : Une atmosphère inerte pure d'azote ou d'argon est le bon choix.

- Si votre objectif principal est d'améliorer les propriétés de surface (par exemple, créer une couche dure et résistante à l'usure sur un engrenage) : Vous avez besoin d'une atmosphère contrôlée active, telle qu'un gaz endothermique pour la carburation.

- Si votre objectif principal est une production à grand volume et sensible aux coûts pour des pièces moins critiques : Un four simple à air peut suffire, mais vous devez tenir compte de la nécessité potentielle d'opérations de nettoyage secondaires.

En fin de compte, le choix de la bonne atmosphère transforme le traitement thermique d'un simple processus de chauffage en un outil de fabrication précis et puissant.

Tableau récapitulatif :

| Aspect | Atmosphère Inerte | Atmosphère Active |

|---|---|---|

| Objectif Principal | Prévenir les réactions de surface (Protection) | Provoquer des réactions de surface spécifiques (Amélioration) |

| Processus Clé | Recuit/Trempe Brillant | Carburation (Trempe superficielle) |

| Gaz Courants | Azote (N2), Argon (Ar) | Gaz Endothermique (ex: à partir de Gaz Naturel) |

| Idéal Pour | Préserver la surface propre et les propriétés existantes | Ajouter de la dureté/résistance à l'usure à la surface |

Prêt à obtenir des résultats supérieurs et constants avec vos processus de traitement thermique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux applications sous atmosphère contrôlée. Que vous ayez besoin d'un four pour le recuit brillant sous atmosphère inerte ou d'un système sous atmosphère active pour la carburation, nos solutions sont conçues pour protéger vos matériaux, améliorer leurs propriétés et accroître l'efficacité de votre laboratoire.

Laissez nos experts vous aider à choisir l'équipement adapté à vos composants métalliques spécifiques et à vos objectifs de production. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir la différence que peut apporter l'ingénierie de précision !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2