Les principaux inconvénients de la minéralisation par voie humide sont les risques importants pour la sécurité liés aux acides corrosifs, le risque élevé d'introduire une contamination de l'échantillon et la nature laborieuse du processus. Bien qu'elle soit souvent plus rapide que la minéralisation par voie sèche et qu'elle fonctionne à des températures plus basses, elle nécessite une supervision constante, un équipement spécialisé comme des hottes aspirantes, et l'utilisation de réactifs coûteux et de haute pureté pour garantir des résultats précis.

La minéralisation par voie humide troque la simplicité à haute température de la minéralisation par voie sèche contre une digestion en phase liquide à plus basse température. Cet échange introduit des risques considérables liés à la manipulation et à la pureté des réactifs qui ne sont pas présents dans la minéralisation par voie sèche.

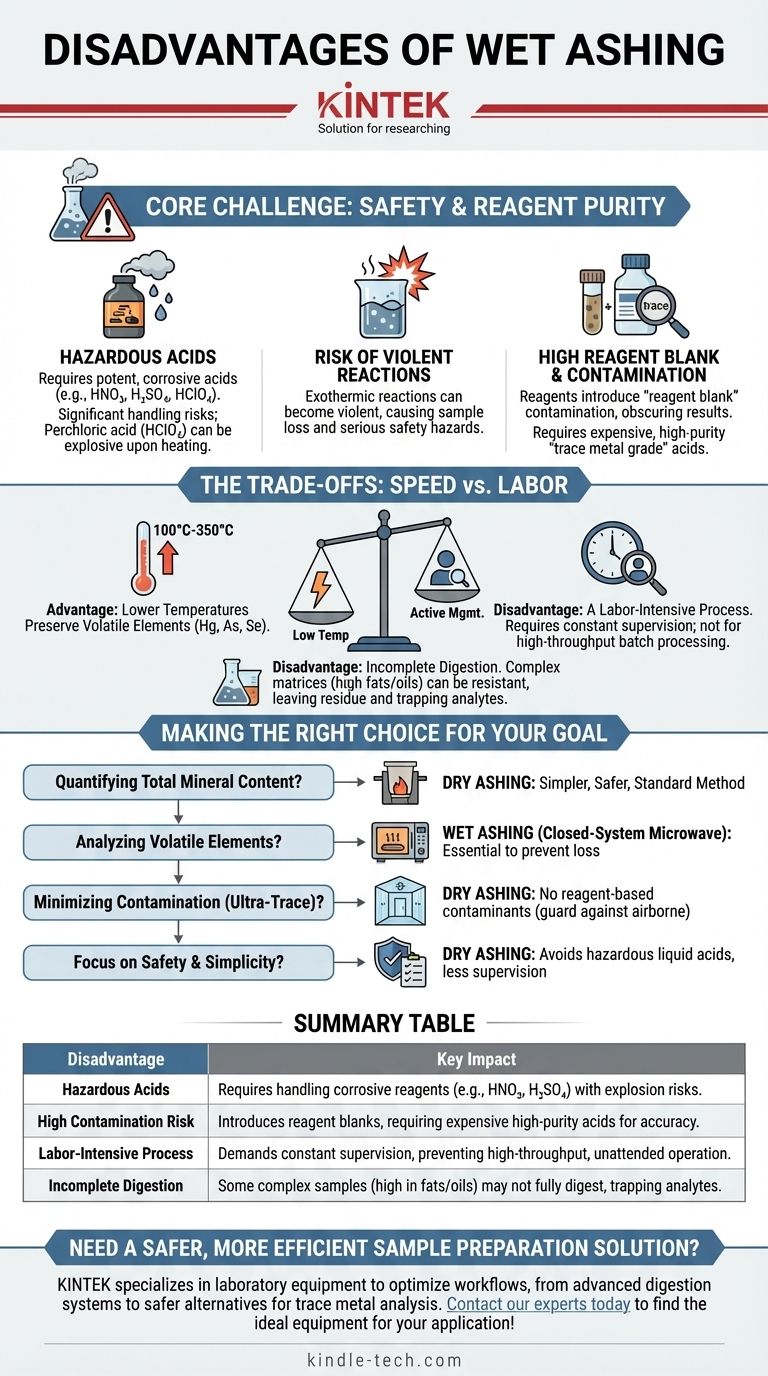

Le défi principal : Sécurité et pureté des réactifs

La caractéristique déterminante de la minéralisation par voie humide, également appelée digestion humide, est l'utilisation de réactifs liquides puissants pour détruire la matrice organique d'un échantillon. Cette approche crée des inconvénients distincts.

L'utilisation d'acides dangereux

La minéralisation par voie humide nécessite des acides concentrés puissants tels que l'acide nitrique (HNO₃), l'acide sulfurique (H₂SO₄), et parfois l'acide perchlorique (HClO₄).

Ces produits chimiques sont extrêmement corrosifs et présentent des risques de manipulation importants. L'acide perchlorique, en particulier, peut devenir explosif lorsqu'il est chauffé, nécessitant une hotte aspirante spécialisée avec un système de lavage dédié pour empêcher l'accumulation de sels de perchlorate explosifs.

Le risque de réactions violentes

La réaction entre les acides concentrés et un échantillon organique est exothermique. Si elle n'est pas gérée avec soin, la réaction peut devenir violente, provoquant un débordement de l'échantillon et entraînant une perte d'échantillon ainsi qu'un grave danger pour la sécurité.

Cela signifie que le processus n'est pas "à régler et à oublier". Il exige l'attention constante d'un analyste qualifié pour contrôler le taux de chauffage et ajouter les réactifs avec précaution.

Blanc réactif élevé et contamination

Les acides et l'eau déionisée utilisés dans le processus sont une source majeure de contamination potentielle. Même les acides de "qualité réactif" contiennent des traces de divers métaux.

Cela introduit un "blanc réactif" – un niveau de contamination de fond qui peut masquer la vraie concentration des éléments dans votre échantillon, surtout lors de l'analyse de traces métalliques. Pour atténuer cela, les laboratoires doivent utiliser des acides coûteux de haute pureté de "qualité traces métalliques", ce qui augmente considérablement le coût par échantillon.

Comprendre les compromis : Vitesse vs. Travail

Bien que la minéralisation par voie humide présente des inconvénients clairs, elle est employée car elle résout des problèmes spécifiques que la minéralisation par voie sèche ne peut pas. Comprendre ces compromis est essentiel pour choisir la bonne méthode.

Avantage : Des températures plus basses préservent les éléments volatils

La principale raison de choisir la minéralisation par voie humide est sa température de fonctionnement plus basse, généralement entre 100°C et 350°C. La minéralisation par voie sèche à haute température (500-600°C) peut entraîner la perte d'éléments volatils comme le mercure (Hg), l'arsenic (As) et le sélénium (Se).

La minéralisation par voie humide, surtout lorsqu'elle est effectuée dans un digesteur à micro-ondes en système fermé, piège efficacement ces éléments dans la solution liquide, ce qui en fait la méthode préférée pour leur analyse.

Inconvénient : Un processus exigeant en main-d'œuvre

Contrairement à la minéralisation par voie sèche, où les échantillons peuvent être placés dans un four à moufle pour fonctionner toute la nuit, la minéralisation par voie humide en récipient ouvert nécessite une gestion active. Un analyste doit être présent pour surveiller la digestion, l'empêchant de bouillir à sec et ajoutant des acides si nécessaire.

Cela la rend plus exigeante en temps de personnel et moins adaptée au traitement par lots à haut débit par rapport aux méthodes automatisées ou basées sur des fours.

Inconvénient : Digestion incomplète

Certaines matrices d'échantillons complexes, en particulier celles riches en graisses ou en huiles, peuvent être très résistantes à la digestion acide. Cela peut entraîner une destruction incomplète de la matière organique, laissant un résidu qui peut piéger les analytes ou interférer avec l'analyse ultérieure par des techniques comme l'ICP-MS.

Faire le bon choix pour votre objectif

Votre choix entre la minéralisation par voie humide et par voie sèche doit être entièrement dicté par votre objectif analytique et les ressources disponibles.

- Si votre objectif principal est de quantifier la teneur minérale totale (cendres totales) : La minéralisation par voie sèche est la méthode la plus simple, la plus sûre et standard pour déterminer le résidu inorganique d'un échantillon par pesée.

- Si votre objectif principal est d'analyser des éléments volatils comme le mercure ou le sélénium : La minéralisation par voie humide, idéalement dans un digesteur à micro-ondes en système fermé, est essentielle pour éviter la perte de ces éléments.

- Si votre objectif principal est de minimiser la contamination pour l'analyse d'ultra-traces : La minéralisation par voie sèche peut être supérieure car elle n'introduit pas de contaminants basés sur les réactifs, bien que vous deviez vous prémunir contre la contamination aéroportée.

- Si votre objectif principal est la sécurité et la simplicité : La minéralisation par voie sèche évite l'utilisation d'acides liquides dangereux et nécessite beaucoup moins de supervision manuelle.

En fin de compte, la sélection de la méthode de préparation d'échantillon correcte nécessite une compréhension claire des éléments cibles et des limitations inhérentes à chaque technique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Acides dangereux | Nécessite la manipulation de réactifs corrosifs (par exemple, HNO₃, H₂SO₄) avec des risques d'explosion. |

| Risque élevé de contamination | Introduit des blancs réactifs, nécessitant des acides coûteux de haute pureté pour la précision. |

| Processus exigeant en main-d'œuvre | Exige une supervision constante, empêchant un fonctionnement à haut débit et sans surveillance. |

| Digestion incomplète | Certains échantillons complexes (riches en graisses/huiles) peuvent ne pas se digérer complètement, piégeant les analytes. |

Besoin d'une solution de préparation d'échantillons plus sûre et plus efficace ?

Les inconvénients de la minéralisation par voie humide — tels que les risques pour la sécurité et les risques de contamination — peuvent nuire à la productivité et à la précision de votre laboratoire. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire conçus pour optimiser vos flux de travail. Que vous ayez besoin de systèmes de digestion avancés ou d'alternatives plus sûres pour l'analyse de traces métalliques, nos solutions sont adaptées pour répondre aux besoins spécifiques de laboratoires comme le vôtre.

Laissez-nous vous aider à améliorer la sécurité et la précision de votre préparation d'échantillons. Contactez nos experts dès aujourd'hui pour trouver l'équipement idéal pour votre application !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel EPI est requis pour un four à moufle ? Équipement essentiel pour la sécurité à haute température

- Comment la chaleur est-elle transférée dans un four ? Maîtrisez le rayonnement, la convection et la conduction

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Quelles sont les précautions de sécurité pendant le processus de traitement thermique ? Un guide pour atténuer les risques thermiques, atmosphériques et mécaniques

- Quels métaux ne peuvent pas être durcis par traitement thermique ? Comprendre les limites du durcissement thermique.