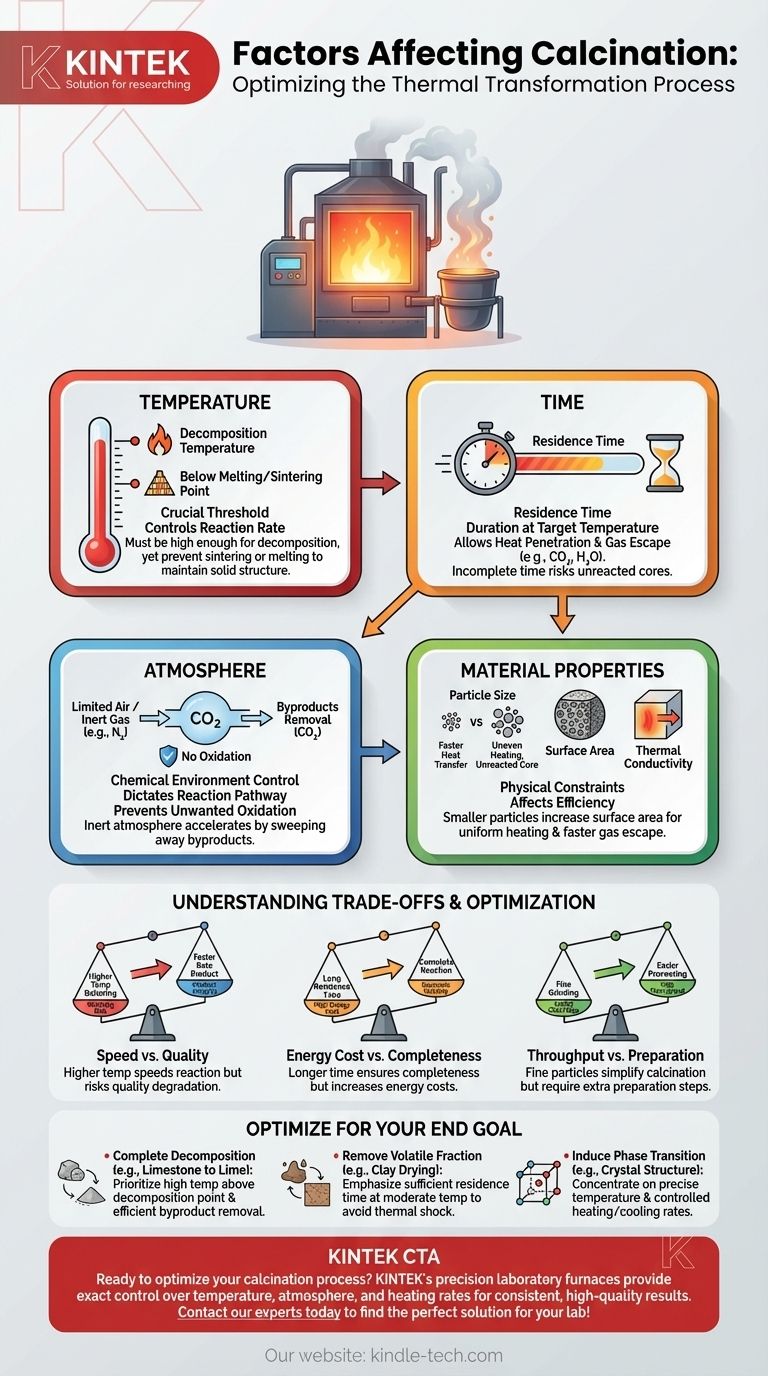

Le succès de tout processus de calcination dépend du contrôle précis de quatre facteurs principaux : la température, le temps, l'atmosphère environnante et les propriétés physiques du matériau lui-même. La calcination est un traitement thermique conçu pour induire un changement chimique ou physique dans un solide, tel qu'une décomposition thermique ou l'élimination de composants volatils, en le chauffant à une température élevée mais inférieure à son point de fusion.

La calcination ne consiste pas simplement à chauffer un matériau. C'est un exercice d'équilibre contrôlé entre la température, le temps et l'atmosphère pour obtenir une transformation spécifique de la composition chimique ou de la structure physique d'un matériau sans le détruire.

Les leviers fondamentaux : Température et Temps

Les paramètres les plus fondamentaux que vous pouvez contrôler dans la calcination sont la température à laquelle vous chauffez le matériau et la durée pendant laquelle vous le maintenez à cette température. Ces deux facteurs sont inextricablement liés.

Atteindre la température seuil

Chaque réaction de calcination, qu'il s'agisse d'éliminer de l'eau ou de décomposer un carbonate, possède une température de décomposition spécifique. En dessous de cette température, la réaction ne progressera pas à une vitesse significative.

L'objectif est de fonctionner bien au-dessus de ce seuil minimum pour assurer une vitesse de réaction pratique, tout en restant toujours en toute sécurité en dessous du point de fusion ou de frittage du matériau pour maintenir sa structure solide.

L'importance du temps de séjour

Le temps de séjour est la durée pendant laquelle le matériau est maintenu à la température de calcination cible. Un temps de séjour court peut entraîner une réaction incomplète, laissant un cœur non calciné à l'intérieur des particules.

Suffisamment de temps doit être accordé pour que la chaleur pénètre dans tout le volume du matériau et pour que tous les sous-produits gazeux (comme le CO₂ ou H₂O) puissent s'échapper.

L'impact de la vitesse de chauffage

La vitesse à laquelle le matériau est amené à la température cible peut également influencer le produit final. Une vitesse de chauffage rapide peut provoquer un choc thermique et une fracture chez certains matériaux ou entraîner des transitions de phase indésirables.

L'environnement chimique : Contrôle de l'atmosphère

La définition de la calcination spécifie « en l'absence ou avec un apport limité d'air » pour une raison cruciale. Le gaz entourant le matériau dicte les possibilités chimiques.

Définir la voie de réaction

La composition de l'atmosphère du four a un impact direct sur l'équilibre chimique. Par exemple, la calcination du calcaire (CaCO₃ → CaO + CO₂) est favorisée par l'élimination continue du gaz CO₂ produit.

Si l'atmosphère présente une forte concentration de CO₂, elle peut ralentir, voire inverser, la réaction. Inversement, l'utilisation d'une atmosphère inerte comme l'azote peut aider à balayer les sous-produits et à accélérer le processus.

Prévenir l'oxydation indésirable

L'« apport limité d'air » est crucial lorsque l'on travaille avec des matériaux susceptibles de s'oxyder. En contrôlant la quantité d'oxygène, vous pouvez prévenir les réactions secondaires indésirables qui modifieraient la nature chimique du produit final.

Les contraintes physiques : Propriétés du matériau

Les caractéristiques inhérentes au solide traité imposent des limites fondamentales au fonctionnement et déterminent la manière dont il réagira à la chaleur.

Taille des particules et surface spécifique

Les particules plus petites ont un rapport surface/volume beaucoup plus élevé. Cela permet un transfert de chaleur plus rapide et plus uniforme dans la particule et une évasion plus facile des gaz volatils.

Les grosses particules chauffent de manière inégale, ce qui entraîne souvent une coque extérieure entièrement calcinée mais un cœur non réagi. C'est l'une des causes les plus fréquentes d'échec du processus.

Propriétés thermiques intrinsèques

La conductivité thermique d'un matériau dicte la rapidité avec laquelle la chaleur peut se propager de la surface au cœur. Les matériaux ayant une faible conductivité thermique sont beaucoup plus difficiles à calciner complètement, en particulier avec des tailles de particules plus grandes.

Comprendre les compromis

L'optimisation d'un processus de calcination implique toujours de trouver un équilibre entre des priorités concurrentes. Comprendre ces compromis est essentiel pour un fonctionnement efficace et performant.

Vitesse vs Qualité

Augmenter la température accélérera la réaction, mais cela augmente également le risque de frittage (fusion des particules entre elles) ou de fusion localisée. Cela peut dégrader la qualité du produit final et endommager l'équipement.

Coût énergétique vs Achèvement

Maintenir un matériau à haute température pendant un temps de séjour très long peut garantir une réaction complète. Cependant, cela entraîne un coût énergétique important, impactant directement la viabilité économique du processus.

Débit vs Préparation

L'utilisation de particules très fines rend la calcination beaucoup plus facile et rapide. Cependant, le processus de broyage du matériau à cette taille ajoute un coût important et une étape supplémentaire (et un goulot d'étranglement potentiel) à l'opération globale.

Optimiser la calcination pour votre objectif

Les réglages idéaux dépendent entièrement du résultat souhaité. Utilisez votre objectif final pour déterminer les facteurs à prioriser.

- Si votre objectif principal est la décomposition thermique complète (par exemple, calcaire en chaux) : Privilégiez l'atteinte d'une température bien supérieure au point de décomposition tout en assurant que le processus élimine efficacement les sous-produits gazeux.

- Si votre objectif principal est d'éliminer une fraction volatile (par exemple, l'eau de l'argile) : Insistez sur un temps de séjour suffisant à une température modérée pour chasser le volatil sans provoquer de choc thermique ou de changements de phase indésirables.

- Si votre objectif principal est d'induire une transition de phase (par exemple, créer une structure cristalline spécifique) : Concentrez-vous sur un contrôle précis de la température et sur une vitesse de chauffage et de refroidissement bien définie, car cela dictera la forme cristalline finale.

Maîtriser la calcination signifie la comprendre comme un système où chacun de ces facteurs influence les autres pour délivrer une transformation matérielle spécifique.

Tableau récapitulatif :

| Facteur | Considération clé | Impact sur le processus |

|---|---|---|

| Température | Doit dépasser la température de décomposition mais rester en dessous du point de fusion. | Contrôle la vitesse et l'exhaustivité de la réaction. |

| Temps | Le temps de séjour doit permettre la pénétration de la chaleur et l'échappement des gaz. | Détermine l'uniformité et la profondeur de la réaction. |

| Atmosphère | Apport limité d'air ou gaz inerte pour contrôler les voies chimiques. | Prévient l'oxydation indésirable et élimine les sous-produits. |

| Propriétés du matériau | Taille des particules, surface spécifique et conductivité thermique. | Affecte l'efficacité du transfert de chaleur et la vitesse de réaction. |

Prêt à optimiser votre processus de calcination ? Les fours de laboratoire de précision de KINTEK offrent le contrôle exact de la température, de l'atmosphère et des vitesses de chauffage dont vous avez besoin pour obtenir des résultats constants et de haute qualité. Que vous décomposiez des carbonates, éliminiez des volatils ou induisiez des transitions de phase, nos équipements sont conçus pour la fiabilité et l'efficacité. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quelle est la zone de température d'un four rotatif ? Maîtriser le parcours thermique de votre matériau

- Quelles sont les régions distinctes au sein du lit de matériau pendant le mode de mouvement de roulement ? Optimiser l'efficacité du mélange

- Que fait la pyrolyse au biochar ? C'est le processus qui le crée et le définit

- Quelle biomasse est utilisée pour fabriquer le biochar ? Le guide ultime pour choisir la bonne matière première

- Quelle est la fonction d'un four rotatif ? Un guide du traitement thermique industriel

- Quel type de processus est la calcination ? Un guide de la décomposition thermique précise

- Quel est le processus de pyrolyse pour produire du biochar ? Un guide de la décomposition thermique contrôlée

- Quelle est la fonction principale d'un four rotatif ? Alimenter les processus industriels avec une précision à haute température