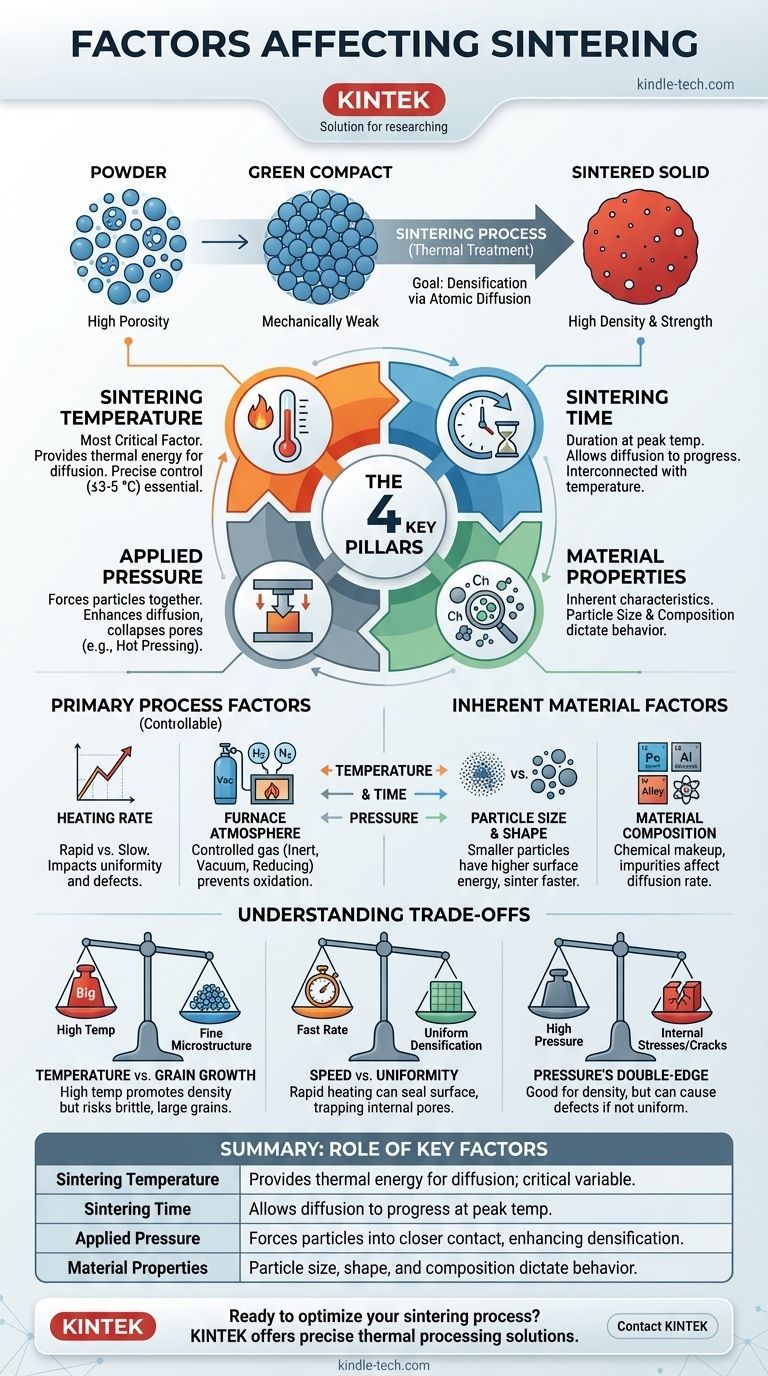

Essentiellement, le processus de frittage est régi par quatre éléments clés. Ce sont la température de frittage, le temps passé à cette température, la pression appliquée et les caractéristiques intrinsèques du matériau lui-même, y compris la taille et la composition des particules. Ces facteurs agissent de concert pour contrôler la diffusion atomique qui fusionne une poudre en une masse solide et dense.

Le frittage n'est pas simplement un processus de chauffage ; c'est la manipulation précise de l'énergie et des propriétés des matériaux pour contrôler le mouvement atomique. L'objectif ultime est d'éliminer les espaces vides (porosité) entre les particules initiales, et chaque facteur sert de levier critique pour atteindre la densité et la résistance souhaitées dans le produit final.

Le mécanisme de frittage fondamental

Avant d'examiner les facteurs, il est essentiel de comprendre l'objectif fondamental du processus.

Qu'est-ce que le frittage ?

Le frittage est un traitement thermique qui transforme un ensemble de particules de poudre en un objet solide et cohérent. Ceci est réalisé en appliquant de la chaleur à une température inférieure au point de fusion du matériau.

Au lieu de fondre, les atomes aux points de contact entre les particules diffusent à travers les frontières. Cette migration atomique comble progressivement les vides entre les particules, les fusionnant ensemble.

L'objectif : de la poudre au solide

L'objectif principal est la densification. Le processus commence par une « pièce verte » pressée, qui est poreuse et mécaniquement faible. Le frittage vise à éliminer cette porosité, provoquant le rétrécissement de la pièce et l'augmentation de sa densité, améliorant ainsi considérablement sa résistance et ses autres propriétés matérielles.

Les principaux facteurs du processus

Ce sont les variables que vous pouvez contrôler directement pendant le cycle de fabrication. Ce sont les outils les plus puissants pour influencer le résultat final.

Température de frittage

C'est sans doute le facteur le plus critique. La température fournit l'énergie thermique nécessaire pour piloter la diffusion atomique. Des températures plus élevées accélèrent considérablement ce processus.

Cependant, le contrôle doit être exceptionnellement précis. Comme indiqué dans les directives de fabrication, la température ne peut souvent pas dévier de plus de ±3-5 °C, car même de petites fluctuations peuvent modifier radicalement les propriétés finales.

Temps de frittage

Le temps est la deuxième moitié de l'équation énergétique. Il fait référence à la durée pendant laquelle le matériau est maintenu à la température de frittage maximale.

Des temps plus longs permettent au processus de diffusion de progresser davantage, conduisant à une plus grande densification et à une élimination des pores. La température et le temps sont profondément interconnectés ; une température légèrement inférieure peut produire le même résultat qu'une température plus élevée si le temps de maintien est prolongé.

Pression appliquée

La pression force physiquement les particules à entrer en contact plus étroit, ce qui améliore le processus de diffusion et aide à faire s'effondrer les pores. Elle est appliquée lors du pressage initial de la « pièce verte » et parfois pendant le cycle de chauffage lui-même dans des processus tels que le pressage à chaud.

Cette assistance mécanique peut accélérer considérablement la densification et permettre l'utilisation de températures de frittage plus basses.

Vitesse de chauffage

La vitesse à laquelle le matériau est chauffé à la température de frittage est également une variable clé. Une vitesse de chauffage rapide peut parfois être bénéfique, mais elle risque également de piéger des gaz à l'intérieur du matériau ou de créer des contraintes thermiques.

Une vitesse de chauffage contrôlée et plus lente permet une densification plus uniforme et aide à prévenir les défauts internes.

Atmosphère du four

La composition du gaz à l'intérieur du four de frittage est cruciale. Une atmosphère contrôlée (telle qu'un gaz inerte, le vide ou un gaz réducteur comme l'hydrogène) est utilisée pour prévenir l'oxydation ou d'autres réactions chimiques indésirables avec le matériau, ce qui pourrait compromettre son intégrité.

Facteurs matériels intrinsèques

Ce sont les propriétés de la poudre brute qui sont déterminées avant le début du processus de frittage.

Taille et forme des particules

Les particules plus petites possèdent un rapport surface/volume plus élevé. Cette énergie de surface élevée fournit une force motrice plus forte pour la diffusion, permettant aux poudres plus petites de se fritter plus rapidement et à des températures plus basses que celles plus grossières.

Composition du matériau

La composition chimique de la poudre est fondamentale. Le taux de diffusion atomique varie considérablement entre les différents matériaux. De plus, la présence d'impuretés ou d'éléments d'alliage peut soit accélérer, soit inhiber le processus de frittage. Une composition homogène est vitale pour une densification uniforme.

Comprendre les compromis

L'optimisation du frittage est un exercice d'équilibre. Pousser un facteur à son extrême crée souvent des conséquences négatives ailleurs.

Température par rapport à la croissance du grain

Bien que les températures élevées favorisent la densité, elles encouragent également la croissance du grain. Si les grains deviennent trop gros, le matériau peut devenir cassant, même s'il est entièrement dense. Le processus idéal atteint une densité élevée tout en maintenant une structure de grain fine et contrôlée.

Vitesse par rapport à l'uniformité

Utiliser une vitesse de chauffage très élevée pour raccourcir les temps de cycle peut être efficace, mais cela peut également amener la surface de la pièce à se densifier et à se sceller avant que les pores internes ne se soient échappés. Cela peut entraîner une coque extérieure dense avec un intérieur poreux et plus faible.

L'arme à double tranchant de la pression

Une pression élevée est excellente pour la densification, mais elle peut également introduire des contraintes internes ou provoquer des fissures si elle n'est pas appliquée uniformément. La conception du moule et de la matrice utilisée pour créer la pièce verte est essentielle pour gérer cela.

Optimiser le frittage pour votre objectif

Les « meilleurs » paramètres dépendent entièrement du résultat souhaité pour le composant final.

- Si votre objectif principal est la densité et la résistance maximales : Privilégiez les plus petites tailles de particules et les températures plus élevées, mais gérez soigneusement le temps de maintien pour éviter une croissance excessive des grains.

- Si votre objectif principal est de préserver une microstructure fine pour des propriétés spécifiques (par exemple, magnétiques, optiques) : Envisagez d'utiliser des températures plus basses pendant des périodes plus longues ou d'explorer des méthodes avancées telles que le frittage par plasma étincelle (SPS) qui utilisent un chauffage rapide pour limiter la croissance des grains.

- Si votre objectif principal est une production rentable et à grand volume : L'objectif est de trouver l'équilibre optimal entre la température et le temps pour minimiser la consommation d'énergie et le temps de cycle tout en respectant les spécifications de performance minimales requises.

En fin de compte, maîtriser le frittage vient de la compréhension que ces facteurs forment un système interconnecté qui doit être précisément équilibré pour concevoir le matériau final.

Tableau récapitulatif :

| Facteur | Rôle dans le processus de frittage |

|---|---|

| Température de frittage | Fournit l'énergie thermique pour la diffusion atomique ; variable la plus critique. |

| Temps de frittage | Durée à la température maximale ; permet au processus de diffusion de progresser. |

| Pression appliquée | Force les particules à se rapprocher, améliorant la densification. |

| Propriétés des matériaux | La taille, la forme et la composition des particules dictent le comportement de frittage. |

Prêt à optimiser votre processus de frittage pour des performances matérielles supérieures ? Le contrôle précis de la température, du temps et de l'atmosphère est essentiel pour atteindre la densité, la résistance et la microstructure dont vous avez besoin. KINTEK se spécialise dans les fours de laboratoire haute performance et les équipements de frittage, offrant les solutions de traitement thermique précises dont votre laboratoire a besoin. Laissez nos experts vous aider à choisir le bon équipement pour maîtriser ces variables clés. Contactez KINTEK dès aujourd'hui pour discuter de votre application et de vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Quelles conditions un four de pressage à chaud sous vide fournit-il pour les composites Cuivre-MoS2-Mo ? Atteindre une densification maximale

- Quels sont les avantages de l'utilisation d'une presse à chaud sous vide pour le CuCr50 ? Obtenez une densité et une pureté supérieures dans la production d'alliages