Les cinq processus de traitement thermique de base sont le durcissement, le revenu, le recuit, la normalisation et la cémentation (ou traitement de surface). Chaque processus implique un cycle spécifique de chauffage et de refroidissement conçu pour manipuler la structure interne d'un métal, réalisant ainsi un ensemble distinct de propriétés mécaniques.

Le traitement thermique n'est pas une action unique, mais un ensemble de processus thermiques contrôlés. Le principe fondamental est qu'en gérant précisément la température et les vitesses de refroidissement, vous pouvez modifier fondamentalement la microstructure d'un métal pour atteindre des objectifs spécifiques tels qu'une dureté accrue, une ténacité améliorée ou une usinabilité optimisée.

L'objectif du traitement thermique : transformation contrôlée

Le traitement thermique est la pratique consistant à modifier les propriétés physiques et mécaniques d'un métal sans en changer la forme. C'est une étape cruciale dans la fabrication qui permet à un même type d'acier, par exemple, d'être utilisé pour des applications très différentes.

Manipulation de la microstructure

Au niveau microscopique, les métaux sont composés de structures cristallines ou de « grains ». La taille, la forme et la composition de ces grains déterminent des propriétés telles que la résistance, la ductilité et la dureté.

Le chauffage et le refroidissement d'un métal permettent à ces grains de se dissoudre et de se reformer de manière contrôlée. Cette capacité à manipuler la microstructure est le fondement de tout traitement thermique.

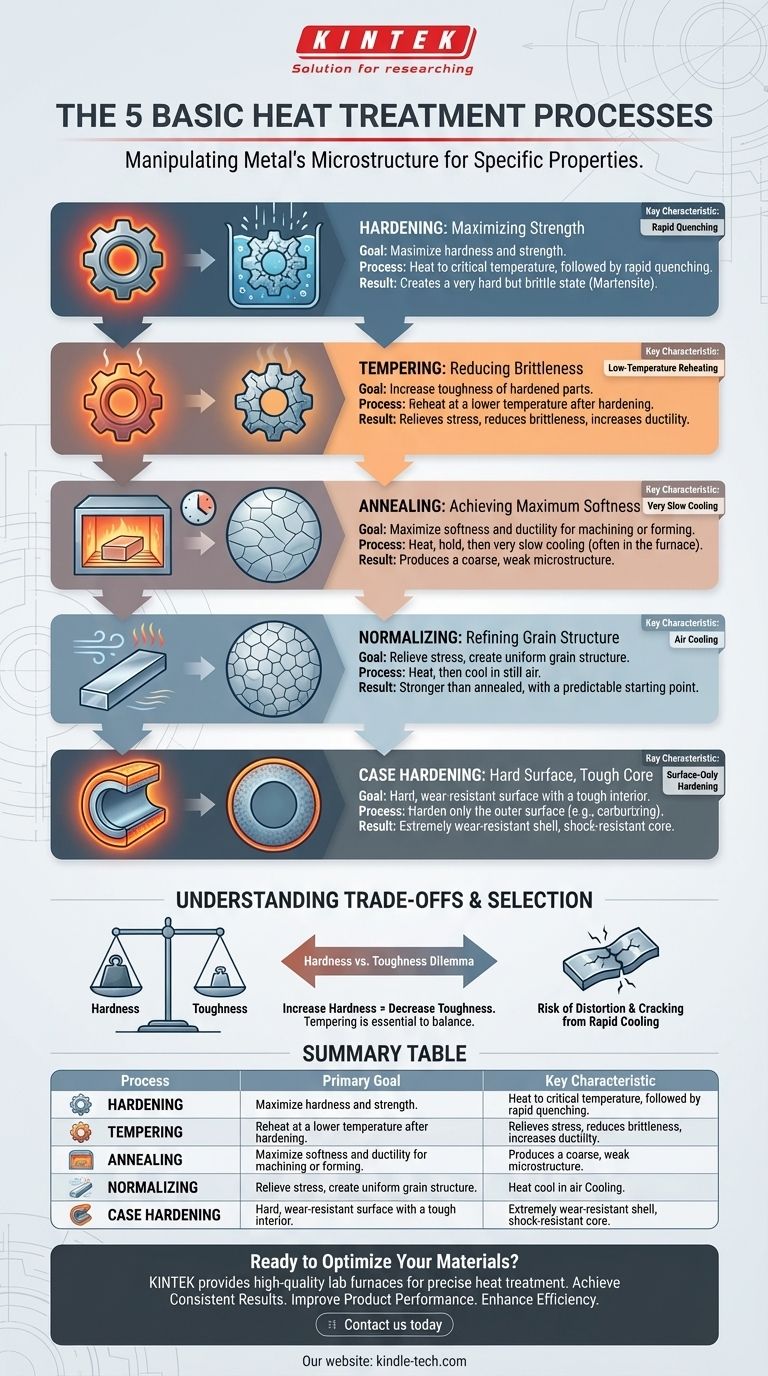

Les cinq processus fondamentaux de traitement thermique

Bien qu'il existe de nombreuses variations spécialisées, presque tous les traitements thermiques dérivent de ces cinq processus fondamentaux.

Durcissement : maximiser la résistance

L'objectif du durcissement est de rendre un métal, généralement l'acier, aussi dur et résistant que possible.

Le processus consiste à chauffer l'acier à une température critique où sa structure interne se transforme, suivi d'un refroidissement rapide connu sous le nom de trempe. Ce refroidissement rapide piège la structure dans un état très dur mais fragile appelé martensite.

Revenu : réduire la fragilité

Les pièces durcies sont souvent trop fragiles pour une utilisation pratique. Le revenu est un processus secondaire effectué immédiatement après le durcissement pour augmenter la ténacité.

La pièce est réchauffée à une température beaucoup plus basse, maintenue pendant un temps spécifique, puis refroidie. Ce processus soulage les contraintes internes et réduit une partie de la dureté, mais il augmente considérablement la ductilité et la résistance aux chocs du matériau.

Recuit : atteindre la douceur maximale

Le recuit est un processus utilisé pour rendre un métal aussi mou et ductile que possible. Ceci est souvent fait pour faciliter l'usinage, l'emboutissage ou le formage d'un matériau.

Il implique de chauffer le métal, de le maintenir à cette température, puis de le laisser refroidir très lentement, souvent en le laissant à l'intérieur du four isolé pendant qu'il refroidit. Ce refroidissement lent produit une microstructure grossière et faible.

Normalisation : affiner la structure du grain

La normalisation est utilisée pour soulager les contraintes internes causées par des processus tels que le forgeage ou le soudage et pour créer une structure de grain plus uniforme et affinée.

Le processus est similaire au recuit, mais le refroidissement est effectué plus rapidement en laissant la pièce refroidir à l'air calme. Il en résulte un matériau plus résistant et plus dur qu'une pièce recuite, mais pas aussi dur qu'une pièce durcie. Il fournit un point de départ prévisible et constant pour la fabrication ultérieure.

Cémentation : une surface dure sur un cœur tenace

La cémentation, également appelée durcissement superficiel, est une catégorie de processus utilisés pour durcir uniquement la surface extérieure d'une pièce tout en laissant le noyau intérieur tendre et tenace.

Cela crée une pièce avec une coque extérieure extrêmement résistante à l'usure et un intérieur résistant aux chocs. Les méthodes courantes comprennent la carburation, où le carbone est diffusé dans la surface de l'acier à faible teneur en carbone avant le processus de durcissement.

Comprendre les compromis inhérents

Le choix d'un processus de traitement thermique nécessite de comprendre l'équilibre entre les propriétés concurrentes. Aucun processus unique ne peut maximiser toutes les caractéristiques souhaitables.

Le dilemme dureté contre ténacité

C'est le compromis le plus fondamental dans le traitement thermique. Lorsque vous augmentez la dureté d'un matériau (sa résistance à la rayure et à l'indentation), vous diminuez presque toujours sa ténacité (sa capacité à absorber l'énergie et à résister à la rupture).

Le processus de durcissement crée une dureté maximale mais aussi une fragilité maximale. Le revenu est l'étape essentielle pour sacrifier intentionnellement une partie de la dureté afin de retrouver la ténacité nécessaire à l'application.

Le risque de déformation et de fissuration

Les changements rapides de température impliqués dans le traitement thermique, en particulier l'étape de trempe du durcissement, induisent des contraintes internes importantes.

Ces contraintes peuvent provoquer le gauchissement, la déformation ou même la fissuration des pièces si elles ne sont pas gérées correctement. La géométrie de la pièce et la sévérité de la trempe sont des facteurs critiques.

Considérations de coût et de temps

Les processus qui nécessitent un refroidissement très lent, comme le recuit, mobilisent le temps du four et peuvent être coûteux.

Les configurations de trempe complexes et l'étape secondaire de revenu ajoutent également au coût global et à la complexité de la production d'une pièce finie. Le choix du processus doit être justifié par les exigences de performance du composant.

Sélectionner le bon processus pour votre objectif

Votre choix dépend entièrement des propriétés finales requises par votre composant.

- Si votre objectif principal est une résistance à l'usure et une résistance maximales : Commencez par le Durcissement, immédiatement suivi du Revenu pour obtenir la ténacité désirée.

- Si votre objectif principal est de faciliter l'usinage ou le formage d'une pièce : Choisissez le Recuit pour obtenir l'état le plus doux possible.

- Si votre objectif principal est de soulager les contraintes et d'assurer l'uniformité du matériau : La Normalisation est le choix le plus efficace et le plus efficient.

- Si votre objectif principal est une surface durable avec un noyau résistant aux chocs : Vous avez besoin d'un processus de Cémentation pour créer cette double propriété.

En fin de compte, la sélection du traitement thermique correct consiste à faire correspondre le processus au problème d'ingénierie que vous devez résoudre.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé |

|---|---|---|

| Durcissement | Maximiser la résistance et la dureté | Trempe rapide |

| Revenu | Réduire la fragilité, augmenter la ténacité | Réchauffage à basse température |

| Recuit | Maximiser la douceur et la ductilité | Refroidissement très lent |

| Normalisation | Soulager les contraintes, affiner la structure du grain | Refroidissement à l'air |

| Cémentation | Surface dure, noyau tenace | Durcissement de surface uniquement |

Prêt à optimiser vos matériaux avec un traitement thermique de précision ?

Le bon processus de traitement thermique est essentiel pour obtenir les propriétés mécaniques exactes dont vos composants ont besoin. KINTEK est spécialisé dans la fourniture de fours de laboratoire et d'équipements de haute qualité nécessaires pour un durcissement, un revenu, un recuit et plus encore de précision.

Nous aidons les laboratoires et les fabricants comme vous à :

- Obtenir des résultats constants grâce à un contrôle de température fiable et précis.

- Améliorer les performances des produits en sélectionnant et en appliquant le cycle de traitement thermique optimal.

- Améliorer l'efficacité grâce à des équipements durables conçus pour vos applications spécifiques.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter des besoins de votre laboratoire. Nos experts vous aideront à sélectionner l'équipement parfait pour maîtriser les cinq processus de base et faire progresser vos projets de science des matériaux.

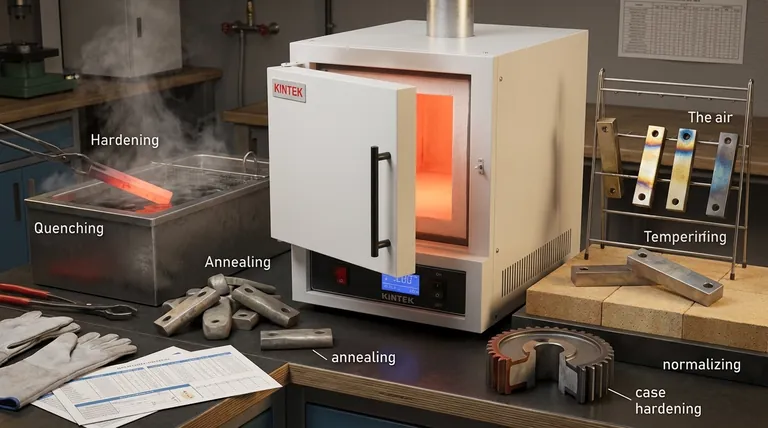

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Lorsque nous chauffons un anneau métallique, se dilate-t-il ou se comprime-t-il ? Le trou s'agrandit, il ne rétrécit pas.

- Quel est le métal le plus couramment utilisé pour la forge ? Commencez par l'acier doux pour réussir votre forgeage

- Quelle est la différence entre les températures de fusion et de frittage ? Un guide des méthodes de traitement des matériaux

- Quelle est la construction et le fonctionnement d'un four à moufle ? Un guide pour un chauffage précis et sans contamination

- Chauffer un métal le rend-il plus faible ? Maîtriser le traitement thermique pour une résistance optimale du métal