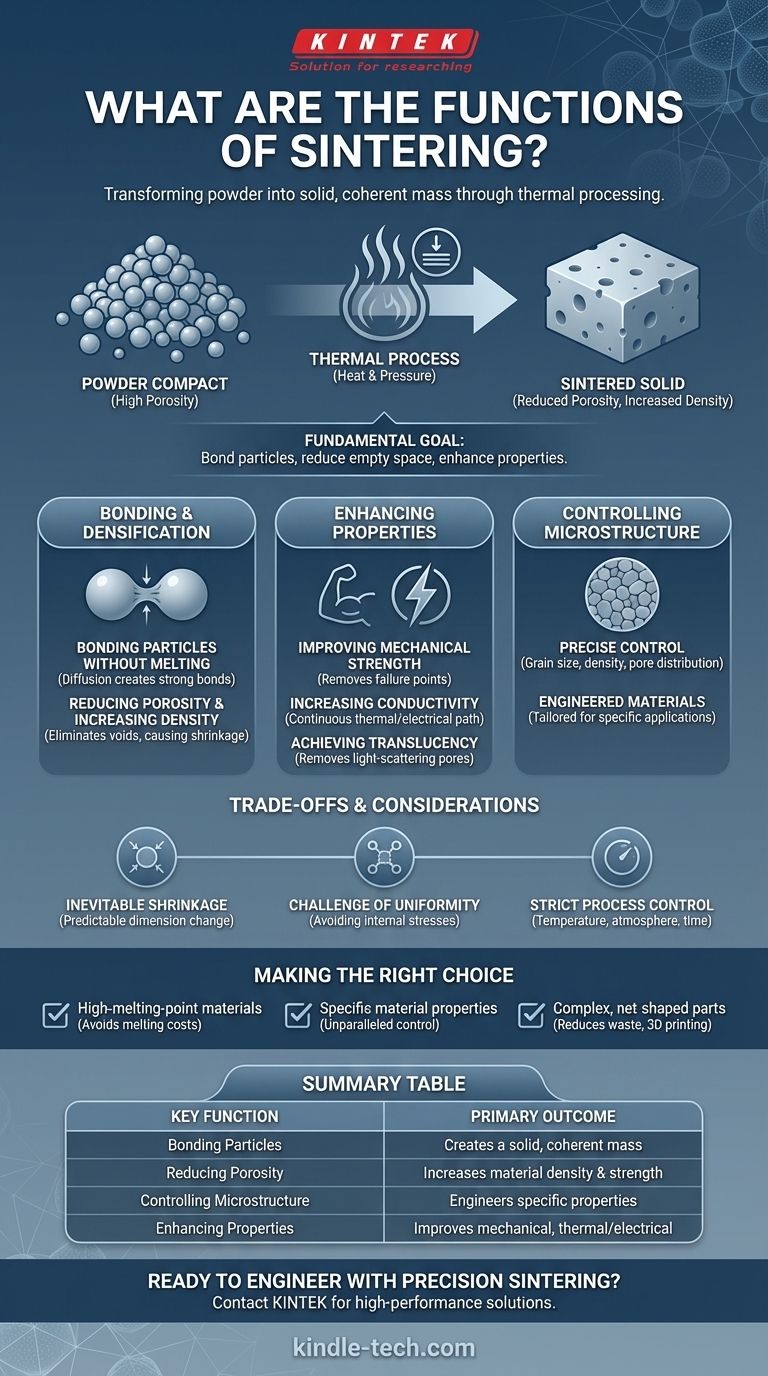

À la base, le frittage est un processus thermique qui transforme un compact de poudre en une masse solide et cohérente sans le faire fondre complètement. Ses fonctions principales sont de lier les particules individuelles, de réduire l'espace vide (porosité) entre elles pour augmenter la densité, et finalement d'améliorer les propriétés physiques du matériau telles que la résistance et la conductivité.

Le frittage ne consiste pas à faire fondre ; il s'agit d'utiliser la chaleur et parfois la pression pour que les particules individuelles fusionnent. Ce processus fondamental nous permet de créer des objets solides et denses à partir de poudres, nous donnant un contrôle précis sur la structure et les propriétés finales du matériau d'une manière que la fusion ne permet souvent pas.

L'objectif fondamental : de la poudre au solide

Le but central du frittage est de consolider une poudre lâche ou légèrement pressée en un bloc solide et durable. Ceci est réalisé grâce à plusieurs fonctions interconnectées qui se produisent au niveau microscopique.

Lier les particules sans les faire fondre

La fonction la plus élémentaire du frittage est de créer des liaisons solides entre les particules adjacentes. La chaleur fournit l'énergie nécessaire aux atomes pour diffuser à travers les frontières où les particules se touchent, les soudant efficacement ensemble en une structure solide.

Ceci est particulièrement critique pour les matériaux ayant des points de fusion extrêmement élevés, comme le tungstène ou de nombreuses céramiques, où les faire fondre est impraticable ou d'un coût prohibitif.

Réduire la porosité et augmenter la densité

Un agrégat de poudre, même lorsqu'il est comprimé, contient un volume important d'espace vide, ou de pores. Le frittage élimine beaucoup de ces vides, provoquant le rétrécissement du matériau et l'augmentation de sa densité.

Cette densification est directement responsable de nombreuses améliorations des performances d'un matériau après frittage.

Contrôler la microstructure finale

L'utilisation experte du frittage permet un contrôle précis de la structure interne d'un matériau. En gérant des variables telles que la température, le temps et l'atmosphère, les ingénieurs peuvent concevoir la taille de grain finale, la distribution des pores et la densité.

Cela signifie qu'un matériau peut être intentionnellement conçu pour une application spécifique, comme posséder une résistance ou une performance thermique particulière.

Améliorer les propriétés clés des matériaux

En modifiant la microstructure, le frittage améliore directement les caractéristiques fonctionnelles de la pièce finie. La réduction de la porosité est le moteur principal de ces améliorations.

Améliorer la résistance mécanique et l'intégrité

Un matériau plus dense est presque toujours un matériau plus résistant. En éliminant les pores, qui agissent comme des points de défaillance microscopiques, le frittage augmente considérablement la résistance et la durabilité globales du composant.

C'est pourquoi il est utilisé pour créer des pièces haute performance telles que les aubes de turbine de moteurs à réaction.

Augmenter la conductivité thermique et électrique

Les vides entre les particules non frittées agissent comme des isolants, empêchant le flux de chaleur et d'électricité. Lorsque le frittage élimine ces pores, il crée un chemin plus continu, stimulant considérablement la conductivité thermique et électrique.

Atteindre la translucidité

Dans certaines céramiques avancées, le frittage peut éliminer les pores au point qu'ils ne diffusent plus la lumière. Cette fonction hautement spécialisée permet la création de matériaux translucides utilisés dans des applications telles que les blindages transparents ou les lampes à haute intensité.

Comprendre les compromis et les considérations

Bien que puissant, le frittage est un processus complexe avec des variables critiques qui doivent être gérées. Comprendre ses limites est essentiel pour l'utiliser efficacement.

L'inévitabilité du retrait

Étant donné que le frittage élimine la porosité et augmente la densité, la pièce se rétractera pendant le processus. Ce changement dimensionnel est prévisible mais doit être pris en compte avec précision dans la conception initiale de la forme pulvérulente.

Le défi de l'uniformité

Atteindre une densité et une microstructure parfaitement uniformes dans une pièce complexe peut être difficile. Un chauffage ou une pression inégale peut entraîner des contraintes internes, une déformation ou des points faibles dans le produit final.

La nécessité d'un contrôle strict du processus

Le frittage est très sensible à ses paramètres. La température, le taux de chauffage, le temps et la composition de l'atmosphère du four doivent tous être étroitement contrôlés pour produire des résultats cohérents et reproductibles.

Faire le bon choix pour votre objectif

Le frittage n'est pas un processus unique, mais un outil polyvalent utilisé pour atteindre différents résultats. Votre objectif principal déterminera la manière dont vous l'abordez.

- Si votre objectif principal est de créer des pièces à partir de matériaux à point de fusion élevé : Le frittage est la méthode essentielle, car il évite les coûts énergétiques extrêmes et les défis techniques de la fusion.

- Si votre objectif principal est d'obtenir des propriétés matérielles spécifiques : Le frittage offre un contrôle inégalé sur la microstructure, vous permettant d'ingénieriser la densité, la résistance et la conductivité.

- Si votre objectif principal est de fabriquer des pièces complexes, de forme quasi finale : La métallurgie des poudres et l'impression 3D par frittage réduisent le gaspillage de matériaux et minimisent le besoin d'usinage post-traitement.

En fin de compte, le frittage offre une voie puissante pour concevoir des matériaux avancés avec des propriétés qui sont tout simplement inaccessibles par la fusion et la coulée conventionnelles.

Tableau récapitulatif :

| Fonction clé | Résultat principal |

|---|---|

| Liaison des particules | Crée une masse solide et cohérente à partir de la poudre |

| Réduction de la porosité | Augmente la densité et la résistance du matériau |

| Contrôle de la microstructure | Conçoit des propriétés spécifiques comme la conductivité |

| Amélioration des propriétés | Améliore la résistance mécanique, la conductivité thermique/électrique |

Prêt à concevoir des matériaux avancés avec un frittage de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire haute performance et des consommables dont vous avez besoin pour maîtriser le processus de frittage. Que vous travailliez avec des métaux à point de fusion élevé, des céramiques avancées ou des géométries complexes, nos solutions offrent le contrôle strict de la température et le chauffage uniforme essentiels pour des résultats reproductibles et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les applications de frittage spécifiques de votre laboratoire et vous aider à atteindre vos objectifs de propriétés matérielles.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi les corps verts de cuivre et de graphite nécessitent-ils un chauffage à long terme ? Assurer l'intégrité structurelle pendant le frittage

- Quelle est la fonction des fours à vide à haute température dans le développement de l'acier EUROFER pour les réacteurs à fusion nucléaire ?

- À quelle température varie la frittage ? Déverrouillez la clé d'une densification matérielle parfaite

- Quel est l'objectif principal du traitement thermique ? Adapter les propriétés des matériaux pour des performances optimales

- Quel rôle joue une étuve sous vide dans le processus de séchage des précurseurs de ZIF-67 ? Assurer la pureté pour une synthèse de haute qualité

- Quelles sont les fonctions clés d'une étuve de séchage sous vide dans la préparation de CuMH ? Optimiser la pureté et l'intégrité du réseau

- Quel rôle joue un four de pyrolyse industriel à haute température dans la production de noir de carbone à partir de pneus usagés ?

- Quelles sont les fonctions des fours de haute précision à haute température lors du traitement de l'acier ODS ? Optimiser les performances des alliages