Les principales méthodes de dépôt chimique en phase vapeur (CVD) sont classées en fonction du type d'énergie utilisé pour initier la réaction et de la pression de fonctionnement de la chambre. Les méthodes clés comprennent le CVD thermique, qui utilise la chaleur ; le CVD assisté par plasma (PECVD), qui utilise le plasma ; et le CVD photo-assisté, qui utilise la lumière. Ces procédés sont également classés comme CVD à basse pression (LPCVD) ou CVD à pression atmosphérique (APCVD), ce qui modifie fondamentalement les caractéristiques de dépôt.

Le principe fondamental à comprendre est que toutes les méthodes CVD sont des solutions techniques conçues pour le même problème : comment fournir suffisamment d'énergie à un gaz chimique pour qu'il réagisse et forme un film solide sur une surface. Le choix de la méthode est donc une décision stratégique basée sur la sensibilité à la température de votre matériau et la qualité souhaitée du film final.

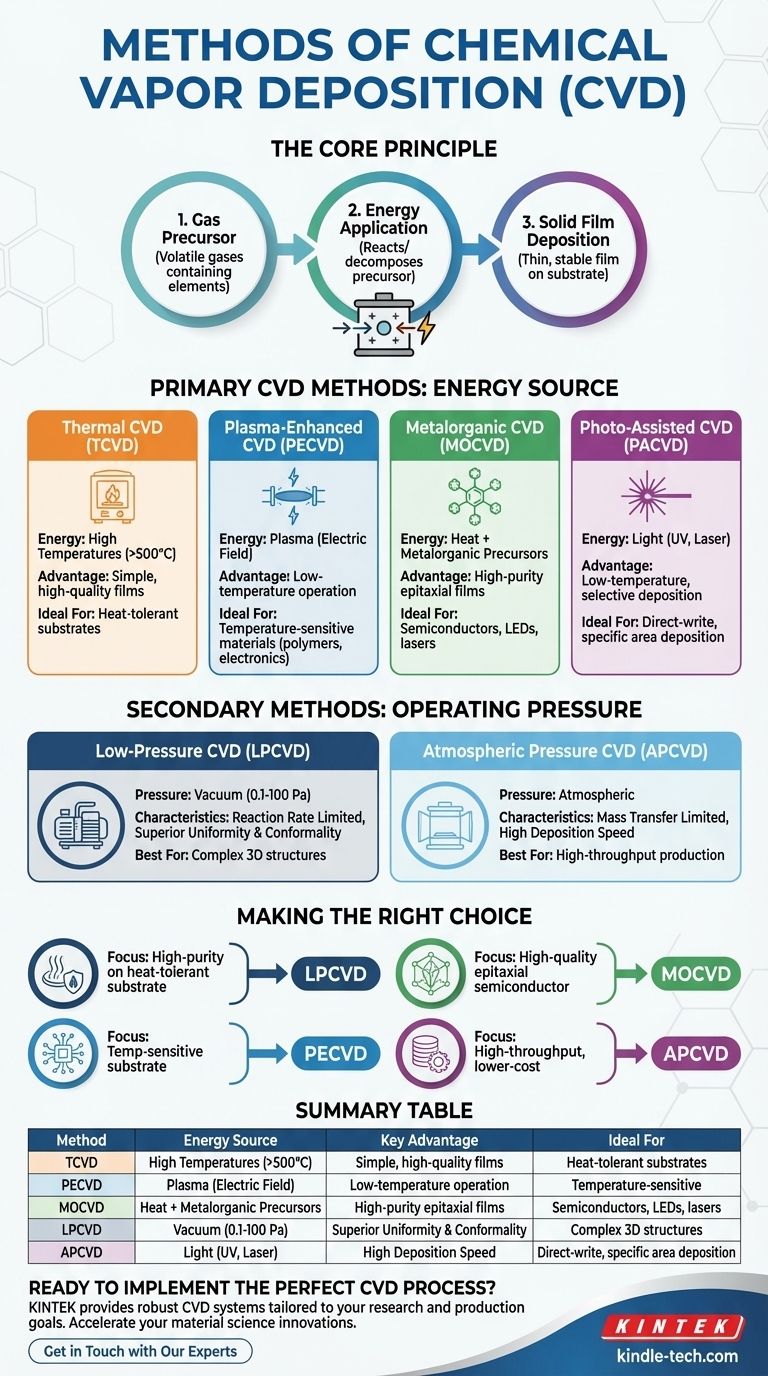

Le principe de base : comment fonctionnent toutes les méthodes CVD

Avant d'examiner les différences, il est crucial de comprendre le processus fondamental qui unit toutes les techniques CVD. Il s'agit d'une séquence en trois étapes qui transforme le gaz en une couche solide.

Du précurseur gazeux au film solide

Le processus commence par un ou plusieurs gaz chimiques volatils, appelés précurseurs, qui contiennent les éléments que vous souhaitez déposer. Ces précurseurs sont introduits dans une chambre de réaction.

De l'énergie est ensuite appliquée au système, provoquant la réaction ou la décomposition des gaz précurseurs sur ou près de la surface de l'objet cible, appelé le substrat.

L'étape finale est le dépôt du produit de réaction solide sur le substrat, formant un film mince et stable. Les sous-produits gazeux sont ensuite pompés hors de la chambre.

Principales méthodes CVD : différenciées par la source d'énergie

La distinction la plus significative entre les méthodes CVD réside dans la manière dont elles fournissent l'énergie nécessaire pour piloter la réaction chimique.

CVD thermique (TCVD)

C'est la forme la plus fondamentale de CVD. Elle repose uniquement sur des températures élevées (souvent de plusieurs centaines à plus de mille degrés Celsius) pour fournir l'énergie d'activation nécessaire à la réaction.

Le substrat lui-même est chauffé et la réaction se produit directement sur sa surface chaude. Bien que simple, cette méthode n'est adaptée qu'aux substrats capables de supporter une chaleur extrême.

CVD assistée par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé) à l'intérieur de la chambre de réaction. Ce plasma à haute énergie décompose efficacement les gaz précurseurs.

L'avantage clé du PECVD est sa capacité à déposer des films de haute qualité à des températures beaucoup plus basses que le CVD thermique, ce qui le rend idéal pour les substrats sensibles à la chaleur comme les polymères ou les dispositifs électroniques complexes.

CVD organométallique (MOCVD)

Le MOCVD est une forme spécialisée de CVD thermique définie par son utilisation de précurseurs organométalliques — des composés contenant une liaison métal-carbone.

Cette technique est la pierre angulaire de l'industrie moderne des semi-conducteurs, utilisée pour créer les films monocristallins de haute pureté requis pour la fabrication de LED, de lasers et de transistors haute performance.

CVD photo-assisté (PACVD)

Cette méthode, qui comprend le CVD laser (LCVD), utilise la lumière — généralement provenant d'une lampe UV ou d'un laser — pour transférer de l'énergie aux gaz précurseurs.

La lumière fournit l'énergie nécessaire pour rompre les liaisons chimiques et initier le processus de dépôt, permettant à nouveau une fonctionnement à basse température. L'utilisation d'un faisceau laser focalisé permet également un dépôt direct et sélectif sur des zones spécifiques du substrat.

Un deuxième axe de classification : la pression de fonctionnement

Indépendamment de la source d'énergie, les procédés CVD sont également définis par la pression à l'intérieur de la chambre de réaction. Ce choix a un impact profond sur les propriétés du film final.

CVD à basse pression (LPCVD)

Le LPCVD est réalisé sous vide (typiquement 0,1 à 100 Pa). La pression réduite augmente le libre parcours moyen des molécules de gaz, ce qui signifie qu'elles voyagent plus loin avant d'entrer en collision.

Il en résulte des films exceptionnellement uniformes et purs qui épousent parfaitement les topologies de surface complexes. En LPCVD, le processus est limité par la vitesse de réaction, ce qui signifie que la vitesse de dépôt est contrôlée par la cinétique de la réaction chimique à la surface du substrat.

CVD à pression atmosphérique (APCVD)

L'APCVD fonctionne à pression atmosphérique normale. Cela simplifie la conception du réacteur et permet des vitesses de dépôt très élevées.

Cependant, la pression élevée signifie que le processus est souvent limité par le transfert de masse. La vitesse est contrainte par la rapidité avec laquelle les gaz précurseurs peuvent diffuser à travers une couche limite pour atteindre le substrat, ce qui peut entraîner une pureté et une uniformité inférieures à celles du LPCVD.

Comprendre les compromis

Le choix d'une méthode CVD implique de trouver un équilibre entre les contraintes de température, la qualité du film souhaitée et l'efficacité de la fabrication.

Température contre qualité

Le principal compromis se situe entre la tolérance à la chaleur du substrat et la qualité du film. Si votre substrat peut supporter une chaleur élevée, le CVD thermique ou le LPCVD produisent souvent d'excellents films cristallins. Sinon, le PECVD est la solution de choix pour obtenir des films de qualité à basse température.

Conformité contre vitesse

Le LPCVD offre une conformité supérieure, ce qui signifie qu'il peut revêtir uniformément des structures tridimensionnelles complexes. L'APCVD, en revanche, offre une vitesse de dépôt beaucoup plus élevée, ce qui le rend adapté aux applications à haut débit où une uniformité parfaite est moins critique.

CVD contre dépôt physique en phase vapeur (PVD)

Le principal avantage du CVD par rapport aux techniques PVD comme le pulvérisation cathodique est sa capacité à déposer des films conformes. Le PVD est un processus de ligne de visée et a du mal à revêtir les contre-dépouilles ou les géométries complexes, tandis que la nature gazeuse des précurseurs CVD leur permet d'atteindre et de revêtir uniformément toutes les surfaces exposées.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application dicteront la méthode CVD optimale.

- Si votre objectif principal est d'obtenir des films uniformes de haute pureté sur un substrat résistant à la chaleur : Le LPCVD est le choix standard pour son excellente qualité et sa conformité.

- Si votre objectif principal est de déposer sur un substrat sensible à la température comme un polymère ou un dispositif semi-conducteur terminé : Le PECVD est la solution idéale pour éviter les dommages thermiques.

- Si votre objectif principal est de créer des films semi-conducteurs épitaxiaux de haute qualité pour l'électronique ou les LED : Le MOCVD est la technique de référence de l'industrie pour son contrôle inégalé de la structure cristalline.

- Si votre objectif principal est une production à haut débit et à moindre coût où la conformité ultime n'est pas critique : L'APCVD est une option viable pour sa vitesse et son équipement plus simple.

En fin de compte, la compréhension de ces méthodes distinctes vous permet de sélectionner l'outil précis nécessaire pour construire des matériaux à partir de l'atome.

Tableau récapitulatif :

| Méthode | Source d'énergie | Avantage clé | Idéal pour |

|---|---|---|---|

| CVD thermique (TCVD) | Chaleur | Simple, films de haute qualité | Substrats résistants à la chaleur |

| CVD assisté par plasma (PECVD) | Plasma | Fonctionnement à basse température | Matériaux sensibles à la température (polymères, électronique) |

| CVD organométallique (MOCVD) | Chaleur (Précurseurs organométalliques) | Films épitaxiaux de haute pureté | Semi-conducteurs, LED, lasers |

| CVD à basse pression (LPCVD) | Variable (Fonctionne sous vide) | Uniformité et conformité supérieures | Revêtement de structures 3D complexes |

| CVD à pression atmosphérique (APCVD) | Variable (Fonctionne à pression atm.) | Vitesse de dépôt et débit élevés | Production à haut volume |

Prêt à mettre en œuvre le procédé CVD parfait ?

Choisir la bonne méthode de dépôt chimique en phase vapeur est essentiel pour obtenir les propriétés de film souhaitées, que vous ayez besoin d'un traitement à basse température avec PECVD ou d'une croissance épitaxiale de haute pureté avec MOCVD.

KINTEK est votre partenaire de confiance pour tous vos besoins en équipement de laboratoire. Nous sommes spécialisés dans la fourniture de systèmes CVD robustes et fiables ainsi que de consommables adaptés à vos objectifs spécifiques de recherche et de production. Nos experts peuvent vous aider à sélectionner l'équipement idéal pour améliorer les capacités de votre laboratoire et accélérer vos innovations en science des matériaux.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de KINTEK peuvent favoriser votre succès.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme