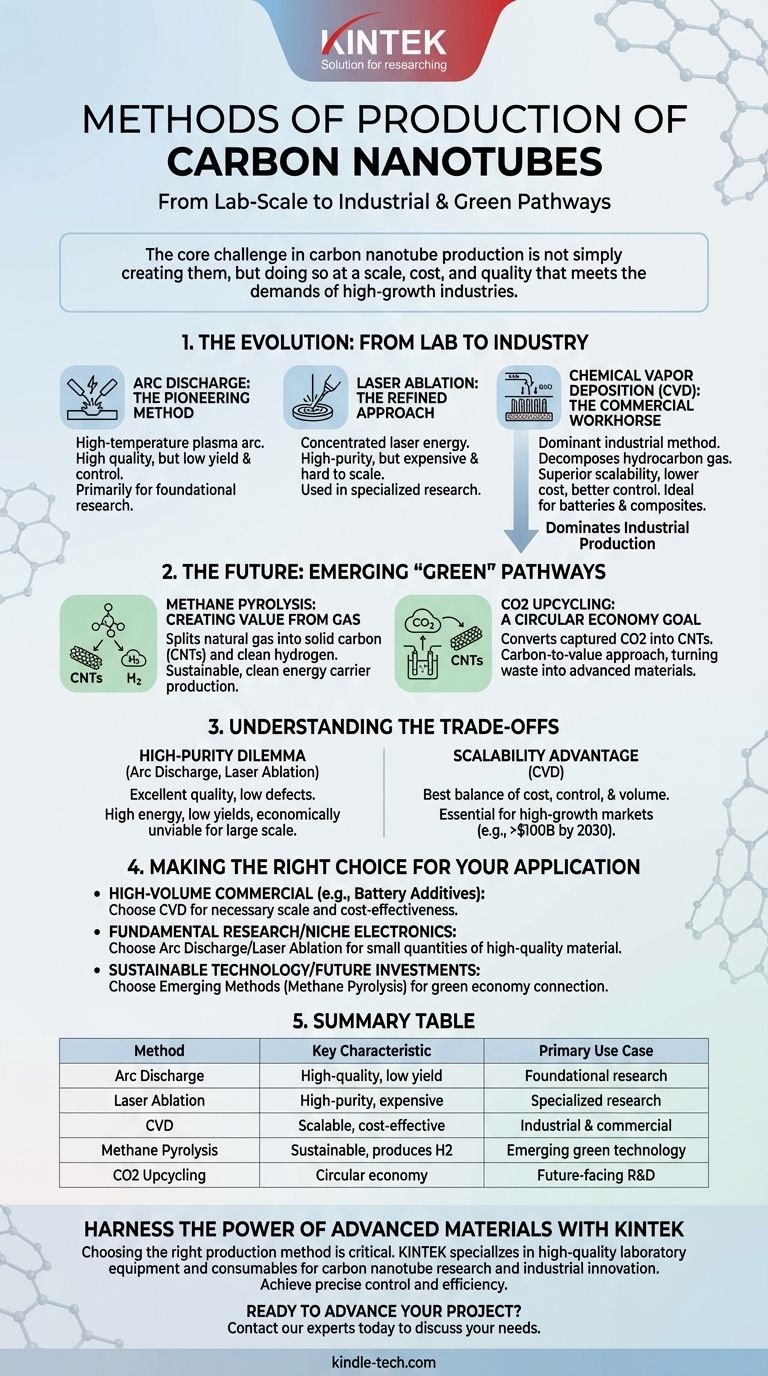

Bien qu'il existe plusieurs méthodes, la production de nanotubes de carbone (NTC) est dominée par un processus industriel principal : la déposition chimique en phase vapeur (CVD). Les techniques plus anciennes comme la décharge à arc et l'ablation laser étaient fondamentales mais ne sont pas utilisées pour la production commerciale à grande échelle. Pendant ce temps, de nouvelles méthodes innovantes comme la pyrolyse du méthane émergent pour répondre aux demandes d'une fabrication plus verte.

Le défi principal dans la production de nanotubes de carbone n'est pas simplement de les créer, mais de le faire à une échelle, un coût et une qualité qui répondent aux exigences des industries à forte croissance comme les batteries lithium-ion et les composites avancés. Cela fait du choix de la méthode de production une décision stratégique critique.

L'évolution de la production : du laboratoire à l'industrie

Les méthodes utilisées pour synthétiser les nanotubes de carbone ont considérablement évolué, passant de techniques de laboratoire à haute énergie à des processus industriels évolutifs.

Décharge à arc : la méthode pionnière

La méthode de décharge à arc a été l'une des premières techniques utilisées pour produire des NTC. Elle implique la création d'un arc plasma à haute température entre deux électrodes en graphite, qui vaporise le carbone pour former des nanotubes. Bien qu'elle puisse produire des NTC de haute qualité, le processus a un faible rendement et offre peu de contrôle sur la structure finale.

Ablation laser : l'approche raffinée

Similaire à la décharge à arc, l'ablation laser utilise une source d'énergie concentrée – dans ce cas, un laser – pour vaporiser une cible en graphite. Cette technique est connue pour produire des NTC de haute pureté, mais elle est coûteuse et difficile à mettre à l'échelle, limitant son utilisation principalement aux applications de recherche.

Déposition chimique en phase vapeur (CVD) : le cheval de bataille commercial

La CVD est la méthode dominante pour la production commerciale de NTC aujourd'hui. Le processus implique la décomposition d'un gaz hydrocarboné (comme le méthane) sur un catalyseur métallique, provoquant l'assemblage des atomes de carbone en structures de nanotubes. Sa domination découle de sa meilleure évolutivité, de ses températures de fonctionnement plus basses et d'un meilleur contrôle sur la longueur et le diamètre des nanotubes résultants.

L'avenir de la production : les voies "vertes" émergentes

À mesure que la demande de fabrication durable augmente, de nouvelles voies de production sont développées qui utilisent les déchets ou créent des flux de valeur supplémentaires.

Pyrolyse du méthane : créer de la valeur à partir du gaz

La pyrolyse du méthane divise le gaz naturel en deux produits précieux : le carbone solide (y compris les NTC) et le gaz hydrogène à combustion propre. Ce processus suscite une attention considérable car il produit un nanomatériau de grande valeur tout en générant un vecteur d'énergie propre sans libérer de dioxyde de carbone.

Upcycling du CO2 : un objectif d'économie circulaire

Un autre domaine émergent implique l'utilisation du dioxyde de carbone capturé comme matière première. Grâce à des processus comme l'électrolyse dans les sels fondus, le CO2 peut être converti en formes de carbone solide, y compris les NTC. Cela représente une approche puissante de "carbone-à-valeur", transformant un produit de déchet en un matériau avancé.

Comprendre les compromis

Le choix d'une méthode de production implique un équilibre critique entre la qualité des nanotubes, le volume requis et le coût total.

Le dilemme de la haute pureté

La décharge à arc et l'ablation laser excellent dans la production de NTC avec très peu de défauts. Cependant, leurs exigences énergétiques élevées et leurs faibles rendements les rendent économiquement inviables pour les grandes quantités nécessaires aux applications comme les électrodes de batterie ou les composites polymères.

L'avantage d'évolutivité de la CVD

La CVD offre le meilleur équilibre entre coût, contrôle et volume. Cela en fait le seul choix pratique pour les acteurs industriels cherchant à approvisionner le marché en croissance rapide, qui devrait atteindre plus de 100 milliards de dollars d'ici 2030 pour certains nanomatériaux carbonés.

La promesse des nouvelles méthodes

Les techniques émergentes comme la pyrolyse du méthane offrent un récit durable convaincant. Cependant, elles doivent encore prouver leur capacité à concurrencer l'efficacité et l'échelle établies de la CVD pour atteindre une adoption commerciale généralisée.

Faire le bon choix pour votre application

La méthode de production optimale est finalement définie par l'application finale et ses exigences spécifiques en matière de performance et de coût.

- Si votre objectif principal est les produits commerciaux à grand volume comme les additifs de batterie ou les polymères conducteurs : La déposition chimique en phase vapeur (CVD) est la seule méthode qui offre actuellement l'échelle et la rentabilité nécessaires.

- Si votre objectif principal est la recherche fondamentale ou l'électronique de niche nécessitant une pureté maximale : La décharge à arc et l'ablation laser restent précieuses pour produire de petites quantités de matériaux de haute qualité pour des usages spécialisés.

- Si votre objectif principal est la technologie durable et les investissements tournés vers l'avenir : Les méthodes émergentes comme la pyrolyse du méthane représentent la prochaine frontière, reliant la production de matériaux avancés à l'économie de l'énergie propre.

En fin de compte, comprendre le lien entre la méthode de production et les propriétés des matériaux est essentiel pour exploiter le potentiel transformateur des nanotubes de carbone.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Cas d'utilisation principal |

|---|---|---|

| Décharge à arc | Haute qualité, faible rendement | Recherche fondamentale |

| Ablation laser | Haute pureté, coûteuse | Recherche spécialisée |

| Déposition chimique en phase vapeur (CVD) | Évolutive, rentable | Industrielle et commerciale (ex: batteries) |

| Pyrolyse du méthane | Durable, produit de l'hydrogène | Technologie verte émergente |

| Upcycling du CO2 | Approche d'économie circulaire | R&D prospective |

Exploitez la puissance des matériaux avancés avec KINTEK

Choisir la bonne méthode de production est essentiel pour libérer tout le potentiel des nanotubes de carbone pour votre application. Que vous mettiez à l'échelle un produit commercial ou que vous soyez un pionnier de la recherche durable, disposer du bon équipement de laboratoire est la première étape.

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité pour soutenir votre travail avec les nanotubes de carbone et d'autres matériaux avancés. Nous aidons nos clients en recherche et dans l'industrie à atteindre un contrôle précis, une efficacité et une innovation.

Prêt à faire avancer votre projet ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et stimuler votre succès.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD