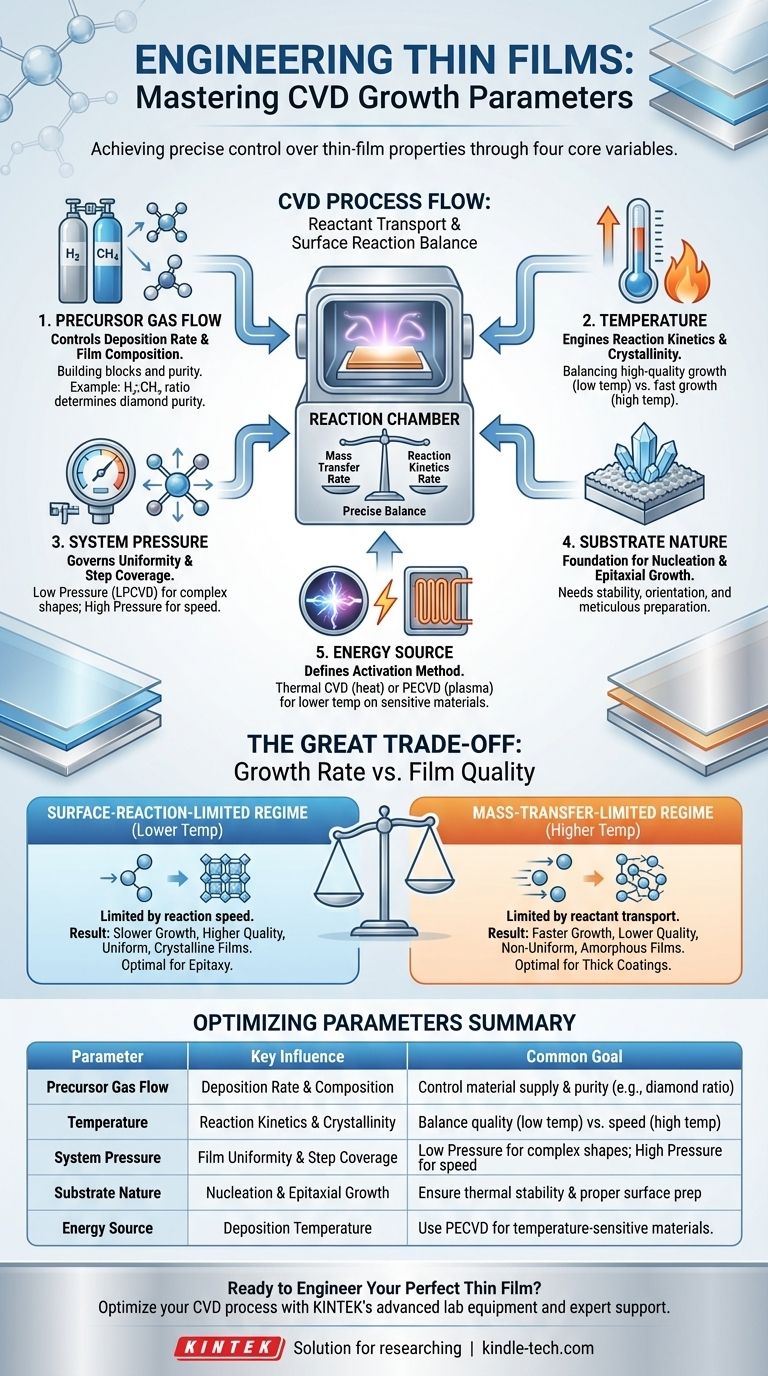

En bref, les principaux paramètres contrôlables pour le dépôt chimique en phase vapeur (CVD) sont les débits des gaz précurseurs, la température du système, la pression de la chambre et la nature du substrat. Ces variables sont ajustées pour contrôler les réactions chimiques qui forment un film solide sur une surface, influençant directement l'épaisseur, la qualité et les propriétés du matériau final.

L'objectif du contrôle des paramètres CVD est de trouver un équilibre précis entre deux phénomènes concurrents : la vitesse à laquelle les gaz réactifs sont transportés vers la surface (transfert de masse) et la vitesse à laquelle ils réagissent sur cette surface (cinétique de réaction). Maîtriser cet équilibre est la clé pour concevoir un film avec les caractéristiques souhaitées.

Les Paramètres Fondamentaux du Contrôle CVD

Comprendre comment chaque paramètre influence le processus de dépôt vous permet de passer de la simple exécution du CVD à la véritable ingénierie d'un matériau. Le processus implique généralement l'introduction de réactifs, leur activation, leur réaction sur un substrat et l'élimination des sous-produits. Chaque paramètre est un levier qui ajuste une ou plusieurs de ces étapes.

Gaz Précurseurs : Les Blocs de Construction

Les gaz précurseurs sont les blocs de construction chimiques de votre film final. Ils se composent d'un ou plusieurs réactifs et souvent d'un gaz porteur.

La composition du gaz détermine le matériau que vous pouvez faire croître. Par exemple, la croissance du nitrure de silicium (Si₃N₄) peut utiliser le silane (SiH₄) et l'ammoniac (NH₃) comme précurseurs.

Le débit de gaz dicte la concentration des réactifs dans la chambre. Un débit plus élevé augmente l'apport de matériau au substrat, ce qui peut augmenter la vitesse de dépôt.

Enfin, le ratio entre les différents gaz précurseurs est critique. Dans le CVD du diamant, un ratio hydrogène/méthane de 99:1 est courant. L'excès d'hydrogène attaque sélectivement le carbone non diamanté de moindre qualité, améliorant considérablement la pureté du film de diamant final.

Température : Le Moteur de la Réaction

La température est sans doute le paramètre le plus critique dans le CVD thermique, car elle fournit l'énergie d'activation nécessaire pour initier les réactions chimiques.

La température du substrat contrôle directement la vitesse de la réaction de surface. À des températures plus basses, les réactions sont lentes, ce qui est connu sous le nom de régime limité par la réaction. Cela produit souvent des films très uniformes et de haute qualité. Lorsque la température augmente, la vitesse de réaction s'accélère considérablement.

La température de la chambre peut également être un facteur. Si le gaz dans la chambre devient trop chaud avant d'atteindre le substrat, des réactions indésirables peuvent se produire en phase gazeuse, créant des particules qui peuvent tomber sur et contaminer votre film.

Pression du Système : Contrôler l'Environnement

La pression à l'intérieur de la chambre de réaction régit le comportement et le transport des molécules de gaz.

La réduction de la pression augmente le libre parcours moyen des molécules de gaz — la distance moyenne qu'elles parcourent avant de heurter une autre molécule. Dans le CVD à basse pression (LPCVD), ce trajet plus long permet aux réactifs de voyager plus loin et de revêtir des surfaces tridimensionnelles complexes de manière plus uniforme.

Inversement, une pression plus élevée (comme dans le CVD à pression atmosphérique, ou APCVD) entraîne un libre parcours moyen plus court et une concentration plus élevée de réactifs près du substrat. Cela peut permettre des vitesses de croissance très rapides, mais souvent avec une uniformité moindre sur des formes complexes.

Le Substrat : La Fondation de la Croissance

Le substrat n'est pas un observateur passif ; il est un participant actif dans le processus CVD.

Le choix du matériau est fondamental. Le substrat doit pouvoir résister aux températures du processus et peut même agir comme catalyseur pour la réaction souhaitée.

Son orientation cristallographique peut servir de modèle. Dans un processus appelé épitaxie, le film déposé peut adopter la même structure cristalline que le substrat, conduisant à une couche monocristalline hautement ordonnée.

La préparation de surface est non négociable pour une croissance de haute qualité. La surface doit être méticuleusement nettoyée pour éliminer les contaminants. Parfois, elle est intentionnellement « ensemencée » (par exemple, par polissage avec de la poudre de diamant) pour créer des sites de nucléation qui encouragent la croissance du film.

Source d'Énergie : La Méthode d'Activation

Pour réagir, les gaz précurseurs doivent être décomposés en espèces plus réactives, ou radicaux. La méthode d'activation définit le type de processus CVD.

Dans le CVD Thermique, la température élevée est la seule source d'énergie. Dans le CVD assisté par Plasma (PECVD), un champ électrique crée un plasma qui décompose les gaz. Cela permet un dépôt à des températures beaucoup plus basses, le rendant adapté aux substrats sensibles à la température comme les polymères. D'autres méthodes incluent l'utilisation d'un filament chaud ou d'un laser pour fournir l'énergie d'activation.

Comprendre les Compromis : Vitesse de Croissance vs. Qualité du Film

Le défi central dans l'optimisation du CVD est de gérer le compromis entre la vitesse de dépôt et la qualité du film. Le processus fonctionne dans l'un des deux régimes principaux, contrôlés par la température.

Le Régime Limité par la Réaction de Surface

À des températures plus basses, la vitesse de dépôt est limitée par la rapidité avec laquelle la réaction chimique peut se produire à la surface du substrat. Il y a beaucoup de réactifs disponibles, mais ils manquent de l'énergie thermique nécessaire pour réagir rapidement.

- Résultat : Croissance plus lente, mais généralement des films de meilleure qualité, plus uniformes et plus cristallins.

Le Régime Limité par le Transfert de Masse

À des températures plus élevées, la réaction de surface devient extrêmement rapide. Le goulot d'étranglement n'est plus la réaction elle-même, mais la vitesse à laquelle les nouvelles molécules de réactifs peuvent être transportées à travers le gaz jusqu'à la surface du substrat.

- Résultat : Croissance très rapide, mais la qualité du film peut en pâtir. La croissance rapide, contrôlée par la diffusion, peut entraîner une densité plus faible, une uniformité médiocre et des structures amorphes (non cristallines).

Optimiser les Paramètres pour Votre Objectif

Votre choix de paramètres doit être dicté entièrement par les propriétés souhaitées de votre film final.

- Si votre objectif principal est la plus haute qualité de film possible (par exemple, pour l'épitaxie de semi-conducteurs) : Opérez dans le régime limité par la réaction de surface avec des températures plus basses et des débits de précurseurs contrôlés et plus faibles pour assurer une croissance ordonnée et uniforme.

- Si votre objectif principal est la vitesse de dépôt la plus rapide possible (par exemple, pour des revêtements protecteurs épais) : Opérez dans le régime limité par le transfert de masse en utilisant des températures plus élevées et des débits de gaz élevés, en acceptant un compromis potentiel sur la perfection structurelle.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température (par exemple, un plastique ou un polymère) : Utilisez une méthode d'activation non thermique comme le PECVD, qui permet le dépôt à des températures de substrat nettement inférieures.

En comprenant ces paramètres comme des leviers pour contrôler la physique et la chimie sous-jacentes, vous pouvez concevoir efficacement des matériaux pour répondre à vos besoins spécifiques.

Tableau Récapitulatif :

| Paramètre | Influence Clé | Objectif Courant |

|---|---|---|

| Débit de Gaz Précurseur | Vitesse de Dépôt & Composition du Film | Contrôler l'apport de matériau et la pureté (ex. : ratio H₂:CH₄ pour le diamant). |

| Température | Cinétique de Réaction & Cristallinité | Équilibrer la croissance de haute qualité (basse température) vs. la croissance rapide (haute température). |

| Pression du Système | Uniformité du Film & Couverture des Tranchées | Basse Pression (LPCVD) pour les formes complexes ; Haute Pression pour la vitesse. |

| Nature du Substrat | Nucléation & Croissance Épitaxiale | Assurer la stabilité thermique et une préparation de surface adéquate. |

| Source d'Énergie | Température de Dépôt | Utiliser le CVD assisté par Plasma (PECVD) pour les matériaux sensibles à la température. |

Prêt à Concevoir Votre Couche Mince Parfaite ?

L'optimisation des paramètres CVD est la clé pour atteindre vos objectifs matériels spécifiques, que vous privilégiez la qualité ultime du film, la vitesse de dépôt maximale ou la compatibilité avec des substrats sensibles.

KINTEK se spécialise dans la fourniture de l'équipement de laboratoire avancé et du support expert dont vous avez besoin pour maîtriser vos processus CVD. Nous aidons nos clients dans la recherche et l'industrie à obtenir un contrôle précis sur leur dépôt de couches minces.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour découvrir comment nos solutions peuvent vous aider à obtenir des résultats supérieurs et reproductibles.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté