Les propriétés physiques du sinter ne sont pas un ensemble fixe de valeurs, mais des caractéristiques intentionnellement conçues pour optimiser les performances du haut fourneau. Les propriétés les plus critiques sont sa résistance, sa réductibilité par les gaz chauds et son comportement à haute température. Celles-ci sont déterminées par la composition chimique du sinter et les conditions spécifiques du processus d'agglomération lui-même.

Le sinter ne doit pas être considéré comme une simple matière première, mais comme un composite complexe et conçu. Ses propriétés physiques sont délibérément manipulées par des ajustements chimiques et le contrôle des processus pour maximiser l'efficacité et la stabilité de la production de fer.

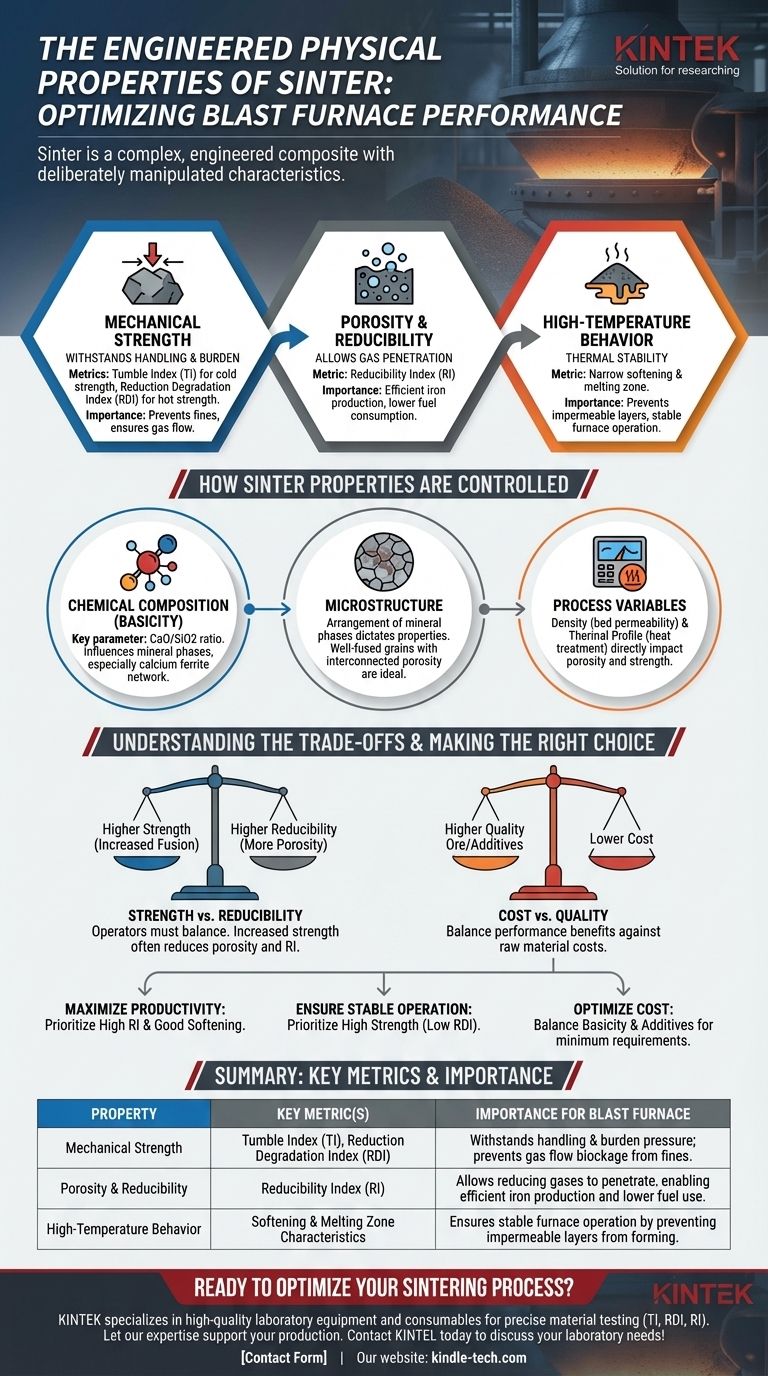

Les propriétés physiques fondamentales du sinter

L'objectif de l'agglomération est de créer un matériau qui résiste au transport, se comporte de manière prévisible à l'intérieur du haut fourneau et permet une réduction efficace du minerai de fer. Les propriétés suivantes sont la manière dont nous mesurons ce succès.

Résistance mécanique

Le sinter doit être suffisamment résistant pour supporter la manipulation, le transport et l'immense poids de la colonne de matériau (la « charge ») à l'intérieur du haut fourneau sans se décomposer en fines particules, ce qui obstruerait l'écoulement des gaz.

La résistance est mesurée de deux manières clés :

- Indice de culbutage (TI - Tumble Index) : Il mesure la résistance à froid du sinter et sa résistance à la dégradation lors de la manipulation et de la charge dans le four.

- Indice de dégradation par réduction (RDI - Reduction Degradation Index) : Il mesure la résistance à chaud du sinter, ou sa tendance à se décomposer aux températures élevées et dans l'atmosphère réductrice trouvées dans la partie supérieure du haut fourneau.

Porosité et réductibilité

Pour que le fer soit produit, les gaz réducteurs (comme le monoxyde de carbone) doivent pénétrer le sinter et réagir avec les oxydes de fer. Une réductibilité élevée est essentielle pour l'efficacité du four et une consommation de combustible réduite.

Ceci est régi par la porosité du sinter, qui crée des chemins pour le gaz. L'Indice de Réductibilité (RI - Reducibility Index) est la mesure standard de la facilité et de l'exhaustivité avec lesquelles les oxydes de fer contenus dans le sinter peuvent être convertis en fer métallique.

Comportement à haute température

Lorsque le sinter descend dans les zones les plus chaudes du haut fourneau, sa stabilité thermique devient critique. L'essentiel est d'avoir une zone de ramollissement et de fusion étroite.

Si le sinter ramollit trop tôt ou sur une plage de température trop large, il peut former une couche imperméable qui obstrue l'écoulement des gaz, entraînant un fonctionnement instable du four.

Comment les propriétés du sinter sont contrôlées

Les propriétés physiques décrites ci-dessus ne sont pas accidentelles. Elles sont le résultat direct d'un contrôle minutieux de la chimie du matériau et de son processus de formation.

Le rôle de la composition chimique (Basicité)

Le paramètre chimique le plus important est la basicité, généralement définie comme le rapport pondéral de l'oxyde de calcium (CaO) au dioxyde de silicium (SiO2).

L'ajustement de la basicité a un effet profond sur les phases minérales qui se forment pendant l'agglomération. Les phases clés comprennent l'hématite, la magnétite et, de manière critique, diverses formes de ferrite de calcium.

La formation d'un réseau solide et interconnecté de ferrites de calcium est très souhaitable, car elle améliore simultanément la résistance et la réductibilité.

L'impact de la microstructure

Le type et l'agencement de ces phases minérales créent la microstructure du sinter. Cette structure interne est ce qui dicte finalement les propriétés physiques finales.

Une bonne microstructure se compose de grains minéraux bien fusionnés avec une porosité interconnectée suffisante. C'est la manifestation physique de la chimie et des conditions du processus.

L'influence des variables du processus

Les propriétés du sinter final sont également directement manipulées par le processus d'agglomération lui-même.

Les variations de densité (contrôlée par la perméabilité du lit de matière première) et du profil thermique (une forme de traitement thermique) déterminent quelles phases minérales se forment et comment elles fusionnent, impactant directement la porosité et la résistance.

Comprendre les compromis

L'optimisation du sinter est un exercice d'équilibre constant. L'amélioration d'une propriété peut souvent avoir un impact négatif sur une autre.

Résistance contre Réductibilité

C'est le compromis classique dans la production de sinter. Les actions entreprises pour augmenter la résistance, telles que l'augmentation de la fusion ou de la densité, réduisent généralement la porosité du sinter.

La porosité réduite rend plus difficile la pénétration des gaz réducteurs dans le matériau, ce qui diminue l'Indice de Réductibilité (RI). Les opérateurs doivent trouver l'équilibre optimal pour les exigences spécifiques de leur four.

Coût contre Qualité

L'obtention de propriétés de sinter idéales nécessite souvent l'utilisation de minerais de fer de meilleure qualité ou d'additifs spécifiques, ce qui augmente le coût global du métal chaud produit.

Les métallurgistes des usines doivent constamment peser les avantages de performance d'un sinter de meilleure qualité par rapport aux réalités économiques des coûts des matières premières.

Faire le bon choix pour votre objectif

Les « meilleures » propriétés du sinter dépendent entièrement de votre stratégie opérationnelle pour le haut fourneau.

- Si votre objectif principal est de maximiser la productivité du four : Privilégiez un Indice de Réductibilité (RI) élevé et de bonnes caractéristiques de ramollissement-fusion pour permettre un taux de production plus élevé et une consommation de combustible réduite.

- Si votre objectif principal est d'assurer un fonctionnement stable du four : Privilégiez une résistance élevée, en particulier un faible Indice de Dégradation par Réduction (RDI), afin de minimiser la production de fines particules susceptibles de perturber l'écoulement des gaz.

- Si votre objectif principal est d'optimiser les coûts : Équilibrez soigneusement l'utilisation des ajustements de basicité et des additifs pour produire un sinter qui atteint les objectifs minimaux requis de résistance et de réductibilité sans sur-ingénierie.

En fin de compte, le sinter est un matériau sophistiqué conçu pour résoudre un problème d'ingénierie spécifique au sein du haut fourneau.

Tableau récapitulatif :

| Propriété | Métrique(s) clé(s) | Importance pour le haut fourneau |

|---|---|---|

| Résistance mécanique | Indice de culbutage (TI), Indice de dégradation par réduction (RDI) | Résiste à la manipulation et à la pression de la charge ; empêche le blocage de l'écoulement des gaz par les fines. |

| Porosité et réductibilité | Indice de réductibilité (RI) | Permet aux gaz réducteurs de pénétrer, permettant une production de fer efficace et une consommation de combustible réduite. |

| Comportement à haute température | Caractéristiques de la zone de ramollissement et de fusion | Assure un fonctionnement stable du four en empêchant la formation de couches imperméables. |

Prêt à optimiser votre processus d'agglomération ?

Comprendre et contrôler les propriétés du sinter est essentiel pour maximiser les performances du haut fourneau. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour des tests et analyses de matériaux précis. Que vous ayez besoin de mesurer l'Indice de culbutage (TI), l'Indice de dégradation par réduction (RDI) ou l'Indice de réductibilité (RI), nos solutions robustes et fiables vous aident à atteindre l'équilibre parfait entre résistance, réductibilité et rentabilité pour vos objectifs opérationnels spécifiques.

Laissez notre expertise soutenir votre production. Contactez KINTEL dès aujourd'hui pour discuter de vos besoins en laboratoire !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Petit four rotatif électrique pour la régénération du charbon actif

Les gens demandent aussi

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité